Die ordnungsgemäße Reinigung von Fleischverarbeitungsmaschinen beseitigt Krankheitserreger wie Salmonellen und E. coli , die für 30 % der lebensmittelbedingten Krankheitsausbrüche verantwortlich sind, die auf kontaminierte Oberflächen zurückgehen. Eine gründliche Reinigung reduziert die mikrobielle Belastung auf Edelstahlteilen um bis zu 99,9 % und verbessert dadurch erheblich die Ergebnisse in puncto Lebensmittelsicherheit.

Restproteine und Fette, die in der Ausrüstung zurückbleiben, schaffen ideale Bedingungen für das Bakterienwachstum und verdoppeln das Kontaminationsrisiko innerhalb von 4–6 Stunden. Die Biofilmbildung – eine widerstandsfähige mikrobielle Schicht, die gegen Standardreinigung resistent ist – tritt in 67 % der schlecht gewarteten Mühlen und Schneidemaschinen auf und erhöht das Risiko einer Kreuzkontamination zwischen Chargen.

Die USDA verlangt gemäß der FSIS-Richtlinie 12.6.1 eine tägliche Reinigung, während die EU-Verordnung (EG) Nr. 852/2004 schriftlich festgehaltene Reinigungszyklen vorschreibt. Betriebe, die aufgrund von mangelhafter Gerätehygiene bei externen Audits durchfallen, weisen laut FDA-Daten aus 2023 eine um 23 % höhere Rückrufquote auf und müssen im Durchschnitt Bußgelder in Höhe von 14.000 US-Dollar pro Verstoß zahlen.

Beginnen Sie mit einem Vorabspülen bei 58 °C, um Schmutzpartikel zu entfernen und Fette zu lösen. Tragen Sie ein lebensmittelechtes alkalines Reinigungsmittel mit Niederdrucksprüher auf, konzentrieren Sie sich dabei auf Gelenke und Scharniere, an denen sich Biofilme ansammeln. Beenden Sie den Vorgang mit einem Abschäumen bei 82 °C – eine Methode, die in USDA-Versuchen nachweislich die Bakterienbelastung um 99,8 % reduziert.

Schaurreiniger haften gut an senkrechten Flächen und Ritzen und bieten 12–15 Minuten Einwirkzeit, um hartnäckige Fettablagerungen effektiver zu zersetzen als herkömmliche Sprühreiniger. Verwenden Sie pH-neutrale Formulierungen, um Edelstahl vor Korrosion zu schützen.

Stellen Sie sicher, dass während des letzten Spülvorgangs alle Chemikalienreste vollständig entfernt werden – ein Schritt, der in 34 % der FDA-Verstöße aus dem Jahr 2022 vernachlässigt wurde. Prüfen Sie die Oberflächen mit ATP-Abstrichproben oder pH-Indikatorstreifen, um die Einhaltung der SSOP-Anforderungen zu bestätigen. Wasser mit einer Temperatur unter 49 °C kann Seifenfilme hinterlassen, die Schadstoffe anziehen. Halten Sie daher eine ausreichende Temperatur für ein effektives Spülen aufrecht.

Feuchtigkeit begünstigt schnelles bakterielles Wachstum; Listeria kann sich alle 30 Minuten auf feuchten Oberflächen verdoppeln. Verwenden Sie Druckluftdüsen für innere Bereiche und Mikrofasertücher für äußere Oberflächen. Stellen Sie sicher, dass die Luftströmungsmuster eine erneute Kontamination während des Trocknens verhindern.

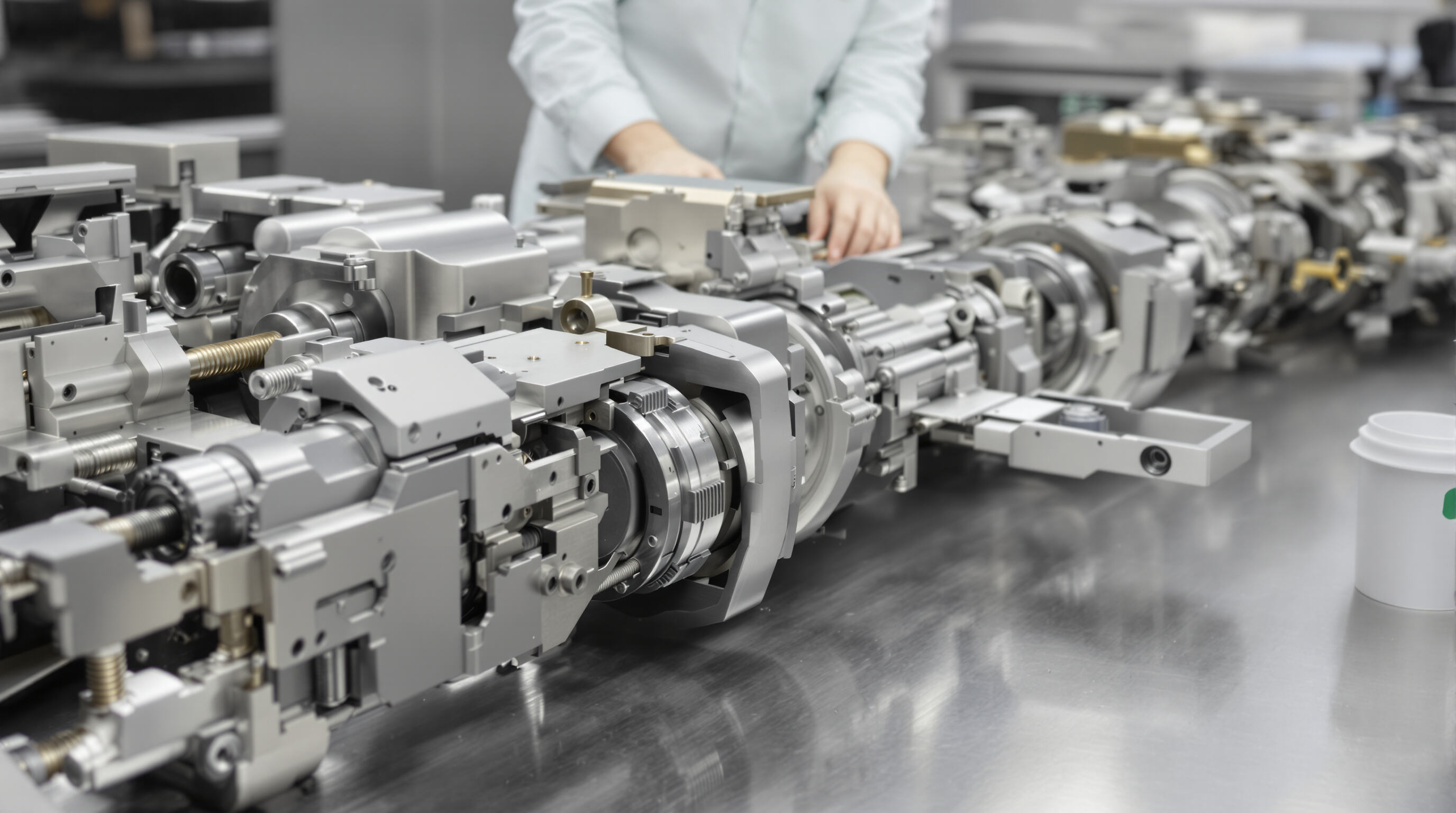

Eine vollständige Demontage ist für eine effektive Grundreinigung unerlässlich. Unzugängliche Bereiche in montierten Maschinen beherbergen 62 % mehr Biofilm als freiliegende Oberflächen. Entfernen Sie Schnecken, Klingen und Gehäusetafeln gemäß den Herstellerangaben, insbesondere solche, die mit rohem Fleisch in Kontakt kommen. Automatisierte Systeme erhöhen die Präzision, erfordern jedoch vor Wartungsarbeiten eine vollständige Abschaltung der Stromversorgung.

Alkalische Peroxide und chlorhaltige Verbindungen sind am wirksamsten gegen Listeria biofilme. Für Gummidichtungen werden nicht korrosive quartäre Ammoniumverbindungen (QACs) in einer Konzentration von 200–400 ppm empfohlen. Neue Verfahren mit kalter Plasma-Technologie haben eine Wirksamkeit von 99,9 % gegen Salmonellen ohne chemische Rückstände in jüngsten Tests nachgewiesen.

Edelstahl verträgt Hochtemperaturreinigung (≥85°C/185°F für 15 Minuten), während Laserreinigung eine nicht abrasive Alternative für empfindliche Elektronik bietet. Verbundkunststoffe benötigen pH-neutrale Reiniger bei Temperaturen unter 50°C, um eine Materialdegradation zu vermeiden. Stets die chemische Verträglichkeit anhand der Sicherheitsdatenblätter der Gerätehersteller prüfen.

Eine präzise Dosierung verhindert mikrobielles Adaptionsvermögen – unzureichende Konzentration erhöht das Risiko antibiotikaresistenter Bakterien um 34 %. Digitale Dosiersysteme gewährleisten eine gleichmäßige Mischung, schäumende Mittel oder Tupfer zuerst in Ritzen und Fugen auftragen, danach alle Oberflächen dreimal mit 60°C heißem Wasser abspülen und sicherstellen, dass die Abflussstellen während der Wiedermontage frei bleiben.

Messerblöcke auseinandernehmen und Fleischpartikel mit Nylonbürsten reinigen, um Metallverletzungen zu vermeiden. Schneckenkanäle in alkalischer Seife mit 140°F (60°C) einweichen, Reinigung der spiralförmigen Rillen, wo sich Partikel häufig ansammeln. Listeria monocytogenes gehäuseinnenteile mit 25–30 psi Hochdruck spülen, wobei Schwerpunkt auf Scharniere und Auswurfkanäle gelegt wird. Bauteile im nassen Zustand wieder zusammensetzen, um korrosionsfördernde Reibung zu minimieren.

Schaumsanitizer sollte auf die Paddel und unter die Deckel aufgetragen werden, da diese Stellen etwa 37 % mehr organische Materialansammlung aufweisen als vertikale Flächen. Wöchentliche Wartung mit Dampfsaugersystemen ist für Getriebe und Lager unerlässlich, da sich dort im Laufe der Zeit emulgiertes Fett ansammelt. Bei Planetenmühlen ermöglicht das Verriegeln des Rotationsmechanismus während der Reinigung besseren Zugang zu den schwierig erreichbaren Hohlräumen. Krankheitserreger halten sich hier tatsächlich fast fünfmal länger als auf normalen flachen Oberflächen, weshalb eine gründliche Reinigung für die Einhaltung der Lebensmittelsicherheitsvorschriften in gewerblichen Küchen absolut entscheidend ist.

Tauchen Sie die Bandagelblätter 15 Minuten lang in Ultraschallbäder mit peroxidhaltigen Lösungen, um Knochenfragmente aus den engen Zahnzwischenräumen zu entfernen. Lubrizieren Sie die Führungsleisten wöchentlich mit NSF-H1-zugelassenem Schmierfett. Für Fleischklopfnadeln ist ein zweistufiges Verfahren anzuwenden:

Prüfen Sie die Schneidkanten mit 10x-Lupen auf Mikrofrakturen, die Kontaminationen eintragen können. Überprüfen Sie die Ausrichtung des Schneckenförderers mit Laserniveaus – Fehlausrichtungen führen zu 28 % schnellerer Rückbildung von Biofilmen. Dokumentieren Sie die Inspektionen digital über SSOP-Checklisten und bewahren Sie die Aufzeichnungen 90 Tage lang auf, wie von der FDA CFR Title 21 gefordert.

Dokumentierte SSOPs reduzieren das Kontaminationsrisiko um 68 % im Vergleich zu informellen Reinigungspraktiken. Sie sollten Reinigungshäufigkeiten, Konzentrationen der Reinigungsmittel sowie Prüfpunkte für Mahlwerke, Schneidemaschinen und Fleischklopfgeräte festlegen. Betriebe, die digitales SSOP-Tracking nutzen, berichten 41 % weniger FDA-Verstöße aufgrund verbesserter Kontrolle und Echtzeit-Dokumentation.

Das HACCP-System (Hazard Analysis and Critical Control Points) verwandelt reguläre Reinigungsprozesse in gezielte Risikomanagement-Strategien. Nehmen Sie beispielsweise die Demontage von Schnecken nach Schweinefleisch-Verarbeitungsprozessen. Dieser Schritt wird zu einem kritischen Kontrollpunkt, an dem Lebensmittelsicherheitsteams verhindern können, dass Listeria-Bakterien in schwer zugänglichen Bereichen Fuß fassen. Laut aktuellen Erkenntnissen des USDA identifizieren Einrichtungen, die ihre HACCP-Richtlinien in die Standard-Wartungspläne für Geräte integrieren, potenzielle Gefahren etwa 53 Prozent schneller als solche, die dies nicht tun. Bei der Überprüfung der Reinigungswirksamkeit setzen viele Betriebe mittlerweile ATP-Tests an Bandsägen nach thermischen Desinfektionsverfahren ein. Obwohl dieser Ansatz die grundlegenden HACCP-Überprüfungsvorgaben erfüllt, wissen erfahrene Betriebsleiter aus erster Hand, dass die konsequente Anwendung die eigentliche Herausforderung bleibt, um diese hohen Standards einheitlich auf allen Produktionslinien aufrechtzuerhalten.

Die EU-Verordnung 852/2004 schreibt nachvollziehbare Desinfektionsprotokolle für alle Oberflächen vor, die mit Rind- oder Geflügelfleischprodukten in Kontakt kommen. Exporteure müssen nachweisen, dass thermische Desinfektionszyklen mit mindestens 82°C für Misch- und Zerkleinerungsmaschinen durchgeführt werden – 14°C über den Baseline-Standards der FSIS. Immer häufiger verlangen externe Audits eine spektrale Analyse des Edelstahls, um die Entfernung von Biofilmen nachzuweisen, was den steigenden globalen Hygieneerwartungen Rechnung trägt.

Tägliches Reinigen verhindert das Wachstum schädlicher Bakterien und reduziert das Risiko einer Kreuzkontamination, wodurch die Lebensmittelsicherheit gewährleistet wird.

Ein Biofilm ist eine widerstandsfähige Schicht aus Mikroorganismen, die sich auf Oberflächen bildet und die Reinigung erschwert, wodurch das Kontaminationsrisiko steigt.

Sanitation Standard Operating Procedures (SSOPs) dokumentieren tägliche Reinigungspraktiken, um Kontaminationsrisiken zu reduzieren.

HACCP identifiziert kritische Kontrollpunkte in Reinigungsverfahren, um Gefahren zu reduzieren und die Einhaltung der Lebensmittelsicherheit zu gewährleisten.

Alkalische Peroxide und chlorhaltige Verbindungen sind wirksam gegen Biofilme, während sich sichere Alternativen wie kaltes Plasma als neue Optionen etablieren.

Urheberrecht © 2024 Zhaoqing Tengsheng Machinery Co., Ltd. Alle Rechte vorbehalten - Datenschutzrichtlinie