Alle Förderbänder, Schneidemaschinen und Sortiertische müssen vor der Inbetriebnahme mit alkalibasierten Reinigern gereinigt werden, um Proteinrückstände abzubauen. Eine bakterielle Besiedlung auf unzureichend gereinigten Edelstahloberflächen kann innerhalb von vier Stunden Stillstandszeit bis zu 1.200 KBE/cm² erreichen und das Kontaminationsrisiko erheblich erhöhen.

Setzen Sie ein Vier-Phasen-Protokoll um:

Dieser strukturierte Ansatz gewährleistet eine gründliche Entfernung von Biofilmen und Krankheitserregern und entspricht den von der FDA empfohlenen Praktiken für Umgebungen mit hoher Feuchtigkeit.

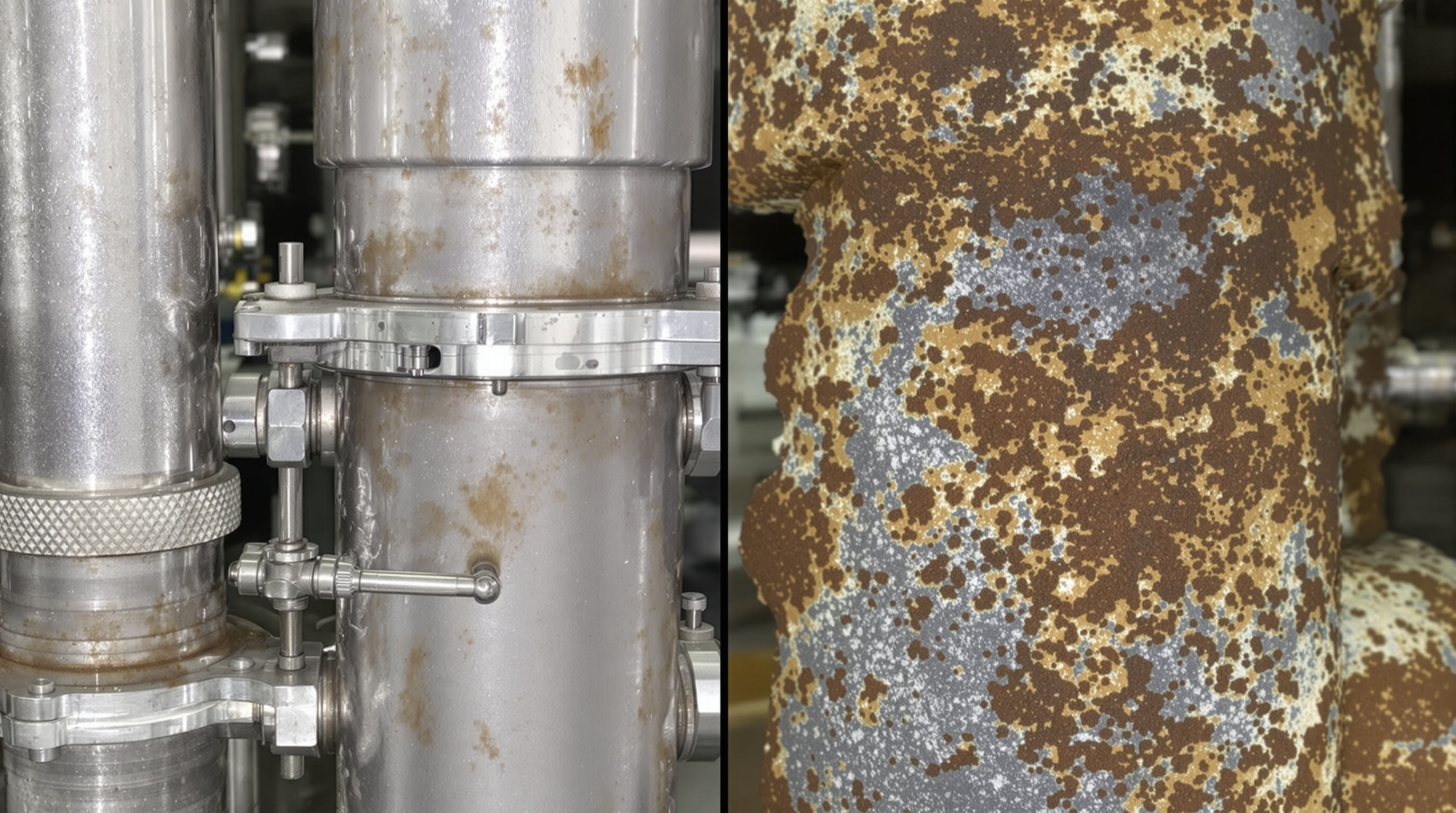

Viertelammoniumverbindungen (Quats) und Peressigsäure-Blends werden aufgrund ihrer Wirksamkeit gegen Vibrio arten bei niedrigen Konzentrationen (0,2–0,5 %) häufig eingesetzt. Einrichtungen, die nicht konforme saure Reiniger verwenden, weisen 37 % höhere Korrosionsraten an der Verarbeitungsausrüstung auf, was sowohl Sicherheit als auch Lebensdauer beeinträchtigt.

In einer Fischverarbeitungsanlage an der Golfküste lösten die Manager andauernde Listeria-Probleme, indem sie ihre Abläufe komplett überarbeiteten. Sie führten separate farbkodierte Utensilien für die Verarbeitung von rohen und gekochten Produkten ein, installierten ATP-Testgeräte, die sofortige Rückmeldungen über die Oberflächenreinheit liefern, und richteten obligatorische Hygienestationen mit Schuhbürstanlagen an wichtigen Eingängen ein. Die Ergebnisse waren beeindruckend: Die Pathogenwerte sanken innerhalb von knapp zwei Jahren um etwa 90 %. Zudem stiegen die Produktionsgeschwindigkeiten in diesem Zeitraum um rund 15 %. So konnten sie nicht nur ihre Lebensmittelsicherheitsprobleme lösen, sondern auch die gesamte Effizienz steigern, ohne Kompromisse bei den Qualitätsstandards einzugehen.

Standardisierte Reinigungsprotokolle reduzieren Biofilmbildung um 72 % in feuchten Umgebungen (EHEDG, 2016). Beginnen Sie mit einer Vorreinigung mit kaltem Wasser (¡40 °F/4 °C), um eine Denaturierung von Proteinen zu verhindern, gefolgt von einem alkalischen Reinigungszyklus bei 160 °F (71 °C). Konzentrieren Sie die mechanische Bürstenreinigung auf geschweißte Nähte und Armaturen, an denen sich Rückstände 34 % schneller ansammeln als auf glatten Oberflächen.

Automatisierte CIP-Systeme verkürzen die manuelle Reinigungszeit um 40 % und gewährleisten dabei präzise Temperaturen (165–185 °F/74–85 °C) und Strömungsgeschwindigkeiten (¥5 ft/s), um Krankheitserreger in Rohrleitungen und Tanks zu eliminieren. Betriebe, die CIP einsetzen, erreichen eine Reduzierung der Koliformen um 99,9 % im Vergleich zu manuellen Methoden und stellen so eine gleichmäßige Hygiene in geschlossenen Systemen sicher.

Die Materialauswahl beeinflusst direkt die Lebensdauer von Geräten zur Verarbeitung aquatischer Produkte. Edelstahl ist der Goldstandard, da seine nicht poröse Oberfläche einer bakteriellen Durchdringung und Korrosion widersteht. Einrichtungen, die Edelstahl der 300er-Serie verwenden, berichteten über einen um 34 % geringeren Ersatzbedarf an Ausrüstung innerhalb von fünf Jahren im Vergleich zu Alternativen aus Kohlenstoffstahl (Studie zur Materialeffizienz, 2024).

Edelstahl der Sorte 316 übertrifft 304 in maritimen Umgebungen aufgrund seines Molybdängehalts von 2–3 %, der die Beständigkeit gegenüber Chloriden und Lochkorrosion durch Salzwasser verbessert. Die Sorte 304 bleibt eine kosteneffiziente Option für Geräte, die Süßwasser oder gelegentlichem Salzwasser ausgesetzt sind.

Poröse Oberflächen wie Holz oder minderwertige Kunststoffe halten organische Stoffe zurück und schaffen so Brutstätten für Listeria und Salmonellen . Ein Sicherheitsbericht zur Aquakultur aus dem Jahr 2023 ergab, dass Einrichtungen, die nicht-poröse Materialien verwenden, das Risiko einer biofilmbedingten Kontamination um 81 % verringerten.

Eine gute Entwässerung beginnt mit Materialien, die keine Feuchtigkeit aufnehmen oder das Wachstum von Bakterien fördern. Daher werden häufig die Edelstahlsorten 304 und 316 verwendet, da sie gegenüber Salzwasserbelastung und hartnäckigen Ablagerungen organischer Rückstände gut beständig sind. Die meisten modernen Einrichtungen verlegen Böden mit einer Neigung zwischen 1 % und 2 % und installieren Rinnengullys dort, wo sich Wasser naturgemäß sammelt. Auch die Ecken sollten abgerundet sein, da scharfe Winkel im Laufe der Zeit zu kleinen Nischen für die Bildung von Biofilmen werden. Laut einer im vergangenen Jahr veröffentlichten Studie zeigten Orte, an denen alle diese Merkmale umgesetzt wurden, im Vergleich zu älteren Gebäuden mit flachen Böden und zahlreichen Ritzen, in denen Kontaminanten sich verbergen konnten, etwa eine Reduzierung der nachgewiesenen Krankheitserreger um zwei Drittel.

Wenn sich Wasser in Verarbeitungsbereichen staut, können sich Bakterien bis zu acht Mal schneller vermehren, bereits 30 Minuten nachdem sich das Wasser ansammelt. Um dieses Problem zu vermeiden, sollten Einrichtungen die Abdeckungen der Abflüsse stündlich während des Betriebs überprüfen. Die Installation von Rinnen mit Gittern hilft, Ablagerungen zu kontrollieren und verhindert, dass Schmutz die Leitungen verstopft. Und vergessen Sie nicht die Alarm-Backupsysteme, die auslösen, wenn Abflüsse blockiert sind. Laut einer Studie von Ponemon aus dem Jahr 2022 verloren Unternehmen rund 740.000 USD aufgrund kontaminierter Produkte infolge von Abflussproblemen. Solche finanziellen Verluste verdeutlichen, warum es wirtschaftlich sinnvoll ist, Systeme einzusetzen, die Abflüsse kontinuierlich überwachen.

Die Einrichtung strukturierter Inspektionszyklen ist entscheidend für die Aufrechterhaltung von Hygiene und Funktionalität. Eine mehrstufige Checkliste sollte Folgendes umfassen:

Diese Protokolle unterstützen die Einhaltung von HACCP-Vorgaben und verhindern eine Verschlechterung, bevor sie die Sicherheit beeinträchtigt.

Feuchte Umgebungen beschleunigen die Korrosion, wobei bereits geringe Grübchenbildung auf Edelstahl Nischen für die Biofilmbildung schaffen kann. Bediener sollten Dichtungen und Dichtungsringe auf Risse, geschweißte Verbindungen auf Verfärbungen und Bandoberflächen auf Ausfransen untersuchen. Eine frühzeitige Erkennung verlängert die Lebensdauer der Ausrüstung um 20–40 % im Vergleich zu reaktiven Reparaturstrategien.

Die Hygiene ist entscheidend, um Kreuzkontaminationen zu verhindern, die Sauberkeit aufrechtzuerhalten, bakterielle Besiedlung zu minimieren und sichere Lebensmittelhygienemaßnahmen sicherzustellen.

Befolgen Sie ein Vier-Phasen-Protokoll: Nachschalten-Spülen, Schaumauftrag, mechanische Bürstung und abschließende Desinfektionsspülung.

Nicht-poröse Materialien wie Edelstahl, insbesondere die Sorten 304 und 316, werden aufgrund ihrer Beständigkeit gegen Korrosion und bakterielle Durchdringung empfohlen.

FDA-konforme Desinfektionsmittel wie vierte Ammoniumverbindungen und Peressigsäure-Mischungen sind wirksam gegen verschiedene Keime und gewährleisten Sicherheit und Langlebigkeit der Ausrüstung.

Urheberrecht © 2024 Zhaoqing Tengsheng Machinery Co., Ltd. Alle Rechte vorbehalten - Datenschutzrichtlinie