La correcta sanitización de los equipos de procesamiento de carne elimina patógenos como Salmonella y E. coli , responsables del 30% de los brotes de enfermedades transmitidas por alimentos vinculados a superficies contaminadas. Una limpieza exhaustiva reduce la carga microbiana hasta en un 99,9% en componentes de acero inoxidable, mejorando significativamente los resultados en seguridad alimentaria.

Las proteínas y grasas residuales que quedan en el equipo crean condiciones ideales para el crecimiento bacteriano, duplicando los riesgos de contaminación en 4–6 horas. La formación de biopelículas, una capa microbiana resistente que resiste la limpieza estándar, ocurre en el 67% de las picadoras y rebanadoras con mantenimiento inadecuado, aumentando la probabilidad de contaminación cruzada entre lotes.

El USDA exige la limpieza diaria según la Directiva FSIS 12.6.1, mientras que el Reglamento UE (CE) N.º 852/2004 requiere ciclos de saneamiento documentados. Según datos de la FDA de 2023, las instalaciones que no superan auditorías de terceros debido a la mala limpieza del equipo enfrentan un índice de retiro 23% más alto y multas promedio de 14 000 dólares por violación.

Comience con un preenjuague a 140°F para eliminar residuos y aflojar las grasas. Aplique un detergente alcalino apto para alimentos utilizando pulverizadores de baja presión, centrándose en las uniones y bisagras donde se acumula la biopelícula. Termine con un enjuague completo a 180°F, un método que ha demostrado reducir la carga bacteriana en un 99,8% según ensayos del USDA.

Los limpiadores basados en espuma se adhieren bien a superficies verticales y grietas, proporcionando un tiempo de contacto de 12 a 15 minutos para descomponer de manera más efectiva depósitos grasos persistentes en comparación con los pulverizadores líquidos. Utilice formulaciones con pH neutro para proteger el acero inoxidable contra la corrosión.

Asegúrese de eliminar todos los residuos químicos durante el enjuague final, un paso que se pasó por alto en el 34% de los casos de infracción de la FDA en 2022. Pruebe las superficies con hisopos de ATP o tiras de pH para confirmar el cumplimiento de los requisitos SSOP. El agua por debajo de 120°F puede dejar películas de jabón que atraen contaminantes, por lo que debe mantener una temperatura adecuada para un enjuague eficaz.

La humedad promueve el rápido regreso bacteriano; Listeria puede duplicarse cada 30 minutos en superficies húmedas. Utilice boquillas de aire comprimido para áreas internas y paños de microfibra para superficies externas, asegurando que los patrones de flujo de aire eviten la recontaminación durante el secado.

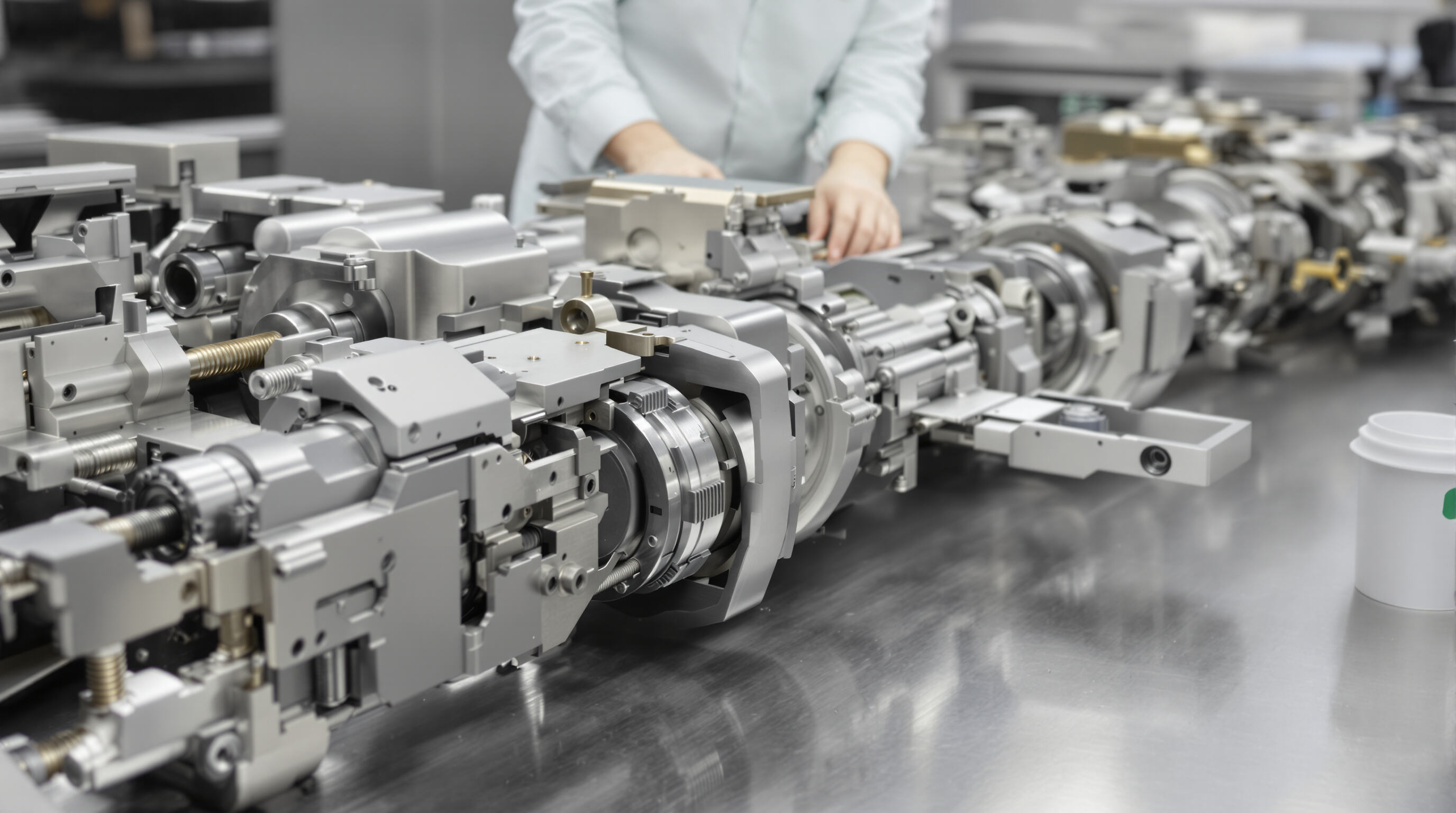

El desmontaje completo es esencial para una limpieza profunda efectiva. Las áreas inaccesibles en máquinas ensambladas albergan un 62% más de biopelícula que en superficies expuestas. Retire los tornillos sin fin, cuchillas y paneles de carcasa según las indicaciones del fabricante, especialmente aquellos que entran en contacto con carne cruda. Los sistemas automatizados mejoran la precisión, pero requieren que se desactive completamente la energía antes del mantenimiento.

Los peróxidos alcalinos y los compuestos clorados son los más efectivos contra las biopelículas Listeria biofilms. Para juntas de goma, utilice compuestos de amonio cuaternario no corrosivos (CAC) a 200–400 ppm. La tecnología emergente de plasma frío ha demostrado una eficacia del 99,9% contra Salmonella sin residuos químicos en ensayos recientes.

El acero inoxidable resiste la sanidad a alta temperatura (≥85°C/185°F durante 15 minutos), mientras que la limpieza con láser ofrece una alternativa no abrasiva para electrónica sensible. Los plásticos compuestos requieren detergentes de pH neutro por debajo de 50°C para evitar su degradación. Verifique siempre la compatibilidad química utilizando la documentación FDS de los fabricantes del equipo.

Una dilución precisa evita la adaptación microbiana: soluciones subdosificadas incrementan el riesgo de bacterias resistentes a antibióticos en un 34%. Utilice dispensadores digitales para garantizar consistencia, aplique espumas o hisopos primero en las grietas, luego enjuague tres veces todas las superficies con agua a 60°C, asegurando que los puntos de drenaje permanezcan despejados durante la reensamblaje.

Desarme los conjuntos de cuchillas y limpie las partículas de carne con cepillos de nylon para evitar rayones en el metal. Sumerja los canales del tornillo sinfín en un detergente alcalino a 140°F (60°C), cepillando los surcos espirales donde Listeria monocytogenes suelen persistir residuos. Enjuague con presión el interior de la carcasa a 25–30 psi, enfocándose en puntos de bisagra y conductos de descarga. Vuelva a armar las piezas mientras estén húmedas para minimizar la corrosión por fricción.

El desinfectante en espuma debe aplicarse en las paletas y debajo de las tapas, ya que estos lugares suelen retener alrededor de un 37% más de material orgánico en comparación con las superficies verticales. El mantenimiento semanal con sistemas de vapor y aspiración es esencial para engranajes y rodamientos, ya que con el tiempo acumulan grasa emulsificada. Al limpiar molinos planetarios, bloquear el mecanismo de rotación durante la limpieza permite un mejor acceso a esos espacios difíciles. Los patógenos permanecen aquí casi cinco veces más tiempo que en superficies planas normales, por lo que una limpieza exhaustiva es absolutamente crítica para los protocolos de seguridad alimentaria en cocinas comerciales.

Remojar las hojas de la sierra de cinta en tanques ultrasónicos con soluciones a base de peróxido durante 15 minutos para extraer fragmentos de hueso de los espacios estrechos entre los dientes. Lubricar las guías una vez por semana con grasa aprobada NSF H1. Para las agujas ablandadoras, seguir un protocolo de dos etapas:

Inspeccionar los bordes de las cuchillas con magnificadores de 10x para detectar microfracturas que atrapen contaminantes. Verificar la alineación del tornillo sinfín utilizando niveles láser, ya que el desalineamiento contribuye a una reaparición del biofilm un 28% más rápida. Documentar las inspecciones digitalmente mediante listas de verificación SSOP y conservar los registros durante 90 días, como lo requiere la FDA CFR Título 21.

Las SSOP documentadas reducen los riesgos de contaminación en un 68% en comparación con prácticas informales de limpieza. Deben especificar las frecuencias de limpieza, las concentraciones químicas y los puntos de inspección para molinos, rebanadoras y ablandadores. Las instalaciones que utilizan un seguimiento digital de las SSOP reportan un 41% menos de infracciones por parte de la FDA debido a una supervisión mejorada y un registro en tiempo real.

El sistema de Análisis de Peligros y Puntos Críticos de Control transforma las rutinas habituales de limpieza en estrategias de gestión de riesgos enfocadas. Tome por ejemplo la descomposición de los tornillos sinfín tras las operaciones de procesamiento de cerdo. Este paso se convierte en un punto crítico de control donde los equipos de seguridad alimentaria pueden impedir que la bacteria Listeria se establezca en áreas de difícil acceso. Según hallazgos recientes del USDA, las instalaciones que integran sus protocolos HACCP con los horarios estándar de mantenimiento de equipos tienden a abordar posibles peligros aproximadamente un 53 por ciento más rápido que aquellas que no lo hacen. En cuanto a la verificación de la efectividad de la sanidad, muchas plantas utilizan ahora pruebas de ATP en sierras de cinta después de los procesos de sanitización térmica. Aunque este enfoque cumple con los estándares básicos de verificación HACCP, los gerentes de planta con experiencia saben por propia cuenta que la aplicación consistente sigue siendo el verdadero desafío para mantener estos altos estándares en todas las líneas de producción.

El Reglamento UE 852/2004 exige registros trazables de sanitización para todas las superficies que entren en contacto con productos bovinos o avícolas. Los exportadores deben demostrar ciclos de sanitización térmica mínimos de 82°C para mezcladoras-molinos, 14°C por encima de los estándares básicos de FSIS. Cada vez más, auditorías externas requieren análisis espectrales del acero inoxidable para verificar la eliminación de biofilm, reflejando las crecientes expectativas mundiales de higiene.

La limpieza diaria previene el crecimiento de bacterias dañinas y reduce el riesgo de contaminación cruzada, garantizando la seguridad alimentaria.

El biofilm es una capa resistente de microbios que se forma sobre superficies, dificultando su limpieza y aumentando los riesgos de contaminación.

Los Procedimientos Normalizados de Operación de Sanitización (SSOPs) documentan las prácticas diarias de limpieza para reducir riesgos de contaminación.

HACCP identifica puntos críticos de control en las rutinas de limpieza para reducir riesgos y garantizar el cumplimiento de la seguridad alimentaria.

Los peróxidos alcalinos y los compuestos a base de cloro son eficaces contra la biopelícula, mientras que alternativas seguras como el plasma frío están emergiendo.

Derechos de autor © 2024 Zhaoqing Tengsheng Machinery Co., Ltd todos los derechos reservados - Política de privacidad