Todas las cintas transportadoras, cortadoras y mesas de clasificación deben someterse a una sanitización preoperativa utilizando limpiadores alcalinos para descomponer los residuos proteicos. La colonización bacteriana en superficies de acero inoxidable incorrectamente limpiadas puede alcanzar los 1.200 UFC/cm² dentro de cuatro horas de inactividad productiva, aumentando significativamente los riesgos de contaminación.

Implemente un protocolo de cuatro fases:

Este enfoque estructurado garantiza la eliminación completa de biofilms y patógenos, alineándose con las prácticas recomendadas por la FDA para entornos de alta humedad.

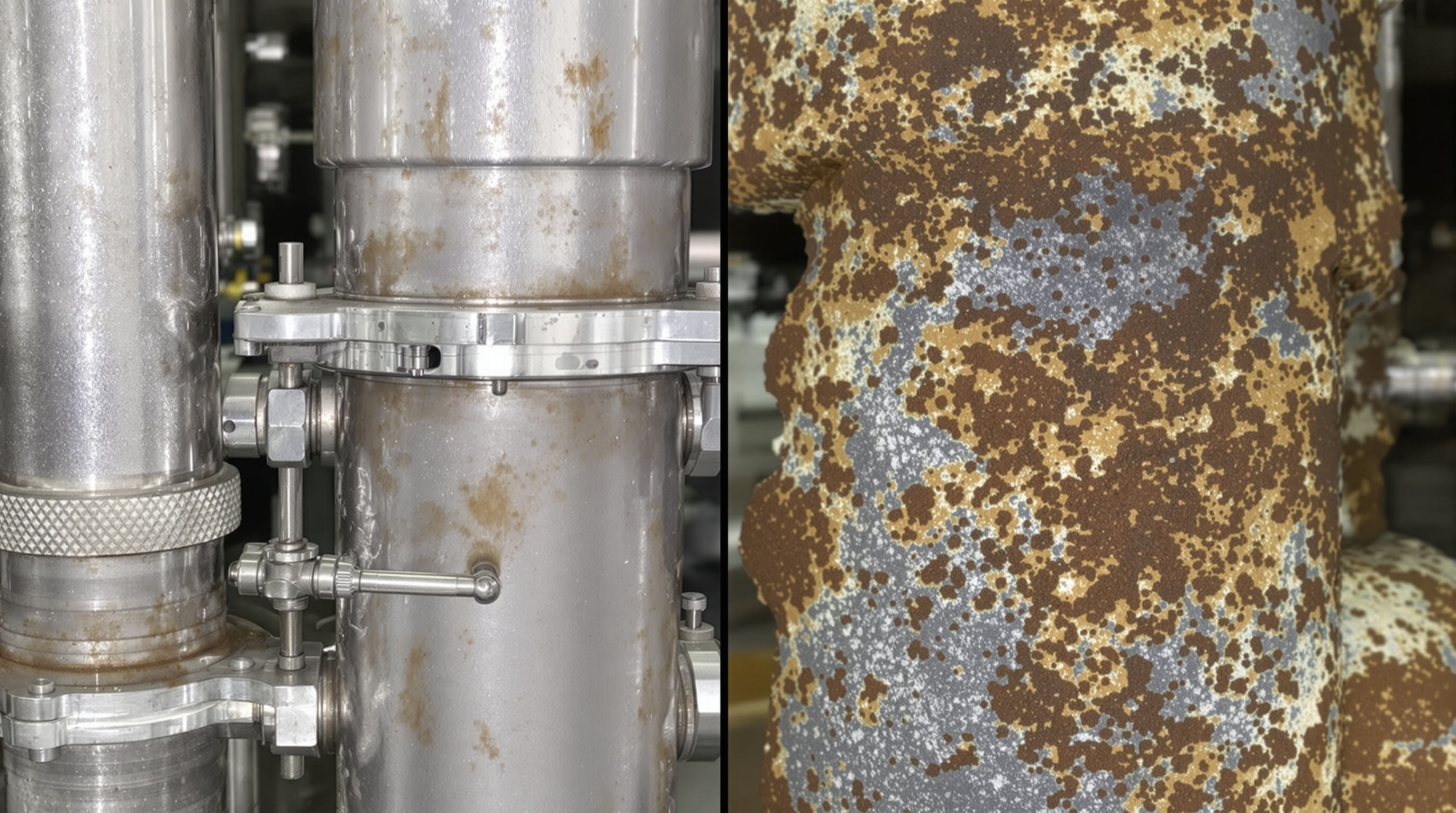

Los compuestos de amonio cuaternario (quat) y las mezclas de ácido peracético son ampliamente utilizados debido a su eficacia contra Vibrio especies a bajas concentraciones (0,2–0,5 %). Las instalaciones que utilizan limpiadores ácidos no conformes presentan tasas de corrosión un 37 % más altas en los equipos de procesamiento, comprometiendo tanto la seguridad como la durabilidad.

En una planta procesadora de mariscos ubicada a lo largo de la costa del Golfo, los gerentes abordaron problemas persistentes de Listeria al reestructurar completamente sus operaciones. Introdujeron utensilios con codificación por colores para manipular productos crudos y cocidos por separado, instalaron equipos de prueba ATP que ofrecen retroalimentación inmediata sobre la limpieza de las superficies y establecieron estaciones obligatorias de higiene equipadas con cepillos para botas en puntos clave de entrada. Los resultados fueron impresionantes: los niveles de patógenos disminuyeron drásticamente, aproximadamente un 90 % en menos de dos años. Además, la velocidad de producción aumentó alrededor de un 15 % durante este periodo. Así que no solo resolvieron sus problemas de seguridad alimentaria, sino que también lograron mejorar la eficiencia general sin comprometer los estándares de calidad.

Los protocolos estandarizados de limpieza reducen los riesgos de biofilm en un 72 % en entornos de alta humedad (EHEDG, 2016). Comience con un preenjuague con agua fría (¡40°F/4°C) para prevenir la desnaturalización de proteínas, seguido de un ciclo con detergente alcalino a 160°F (71°C). Enfoque el cepillado mecánico en las soldaduras y válvulas, donde los residuos se acumulan un 34 % más rápido que en superficies lisas.

Los sistemas CIP automatizados reducen el tiempo de limpieza manual en un 40 %, manteniendo temperaturas precisas (165–185°F/74–85°C) y velocidades de flujo (¥5 ft/s) para eliminar patógenos en tuberías y tanques. Las instalaciones que utilizan CIP logran una reducción del 99,9 % de coliformes en comparación con métodos manuales, asegurando una higiene constante en sistemas de circuito cerrado.

La selección de materiales afecta directamente la durabilidad del equipo para el procesamiento de productos acuáticos. El acero inoxidable es el estándar oro debido a su superficie no porosa, que resiste la infiltración bacteriana y la corrosión. Las instalaciones que utilizan acero inoxidable serie 300 reportaron un 34 % menos de reemplazos de equipos en cinco años en comparación con alternativas de acero al carbono (Estudio de Durabilidad de Materiales, 2024).

El acero inoxidable grado 316 supera al 304 en ambientes marinos debido a su contenido de molibdeno del 2-3 %, que mejora la resistencia a los cloruros y a la picadura por agua salada. El grado 304 sigue siendo una opción rentable para equipos expuestos a agua dulce o contacto intermitente con agua salada.

Superficies porosas como la madera o plásticos de baja calidad atrapan materia orgánica, creando focos de proliferación para microorganismos Listeria y Salmonella . Un informe de seguridad acuícola de 2023 descubrió que las instalaciones que utilizan materiales no porosos redujeron los riesgos de contaminación relacionados con biopelículas en un 81%.

Un buen drenaje comienza con materiales que no absorban humedad ni favorezcan el crecimiento bacteriano, por lo que los aceros inoxidables de grados 304 y 316 son comúnmente utilizados porque resisten bien la exposición al agua salada y la acumulación persistente de residuos orgánicos. La mayoría de las instalaciones modernas instalan pisos con una pendiente entre el 1% y el 2%, además de colocar drenes lineales en los lugares donde naturalmente tiende a acumularse el agua. Las esquinas también deben tener formas redondeadas, ya que los ángulos agudos simplemente se convierten en pequeños bolsillos donde con el tiempo pueden formarse biopelículas. Según una investigación publicada el año pasado, los lugares que implementaron todas estas características registraron aproximadamente una reducción de dos tercios en patógenos detectados en comparación con edificios más antiguos que tenían pisos planos y muchas grietas donde los contaminantes podían ocultarse.

Cuando el agua se acumula en las áreas de procesamiento, las bacterias pueden multiplicarse hasta ocho veces más rápido solo 30 minutos después de comenzar a acumularse. Para prevenir este problema, las instalaciones deben revisar las tapas de drenaje cada hora durante las operaciones. La instalación de canales rejillados ayuda a controlar la acumulación de sarro y evita que los desechos obstruyan el sistema. Y no olvide los sistemas de alarma de respaldo que se activan cuando los drenajes se bloquean. Según un estudio de Ponemon realizado en 2022, las empresas perdieron alrededor de 740 mil dólares debido a productos contaminados por problemas de drenaje. Esta pérdida económica resalta por qué tiene mucho sentido empresarial contar con sistemas que monitoreen continuamente los drenajes.

Establecer ciclos estructurados de inspección es fundamental para mantener la higiene y el funcionamiento. Una lista de verificación por niveles debería incluir:

Estos protocolos respaldan el cumplimiento de HACCP y previenen la degradación antes de que afecte la seguridad.

Los entornos con alta humedad aceleran la corrosión, y hasta pequeñas picaduras en el acero inoxidable pueden crear nichos para la formación de biopelículas. Los operarios deben inspeccionar los sellos y juntas en busca de grietas, las uniones soldadas en busca de decoloración y las superficies de las correas en busca de deshilachamiento. La detección temprana prolonga la vida útil del equipo entre un 20 % y un 40 % en comparación con estrategias de reparación reactiva.

La sanitización es crucial para prevenir la contaminación cruzada, mantener la higiene, minimizar la colonización bacteriana y garantizar prácticas seguras de manipulación de alimentos.

Siga un protocolo de cuatro fases: enjuague posterior al turno, aplicación de espuma, cepillado mecánico y enjuague final con desinfectante.

Se recomiendan materiales no porosos como el acero inoxidable, particularmente los grados 304 y 316, por su resistencia a la corrosión y a la infiltración bacteriana.

Los desinfectantes compatibles con la FDA, como los compuestos de amonio cuaternario y las mezclas de ácido peracético, son eficaces contra diversas especies y garantizan la seguridad y durabilidad del equipo.

Derechos de autor © 2024 Zhaoqing Tengsheng Machinery Co., Ltd todos los derechos reservados - Política de privacidad