La désinfection correcte des équipements de transformation de la viande élimine les pathogènes tels que Salmonelle et E. coli , responsables de 30 % des éclosions de maladies d'origine alimentaire liées à des surfaces contaminées. Un nettoyage approfondi réduit la charge microbienne de jusqu'à 99,9 % sur les composants en acier inoxydable, améliorant ainsi significativement la sécurité alimentaire.

Les protéines et les graisses résiduelles laissées dans l'équipement créent des conditions idéales pour la croissance bactérienne, doublant les risques de contamination en 4 à 6 heures. La formation de biofilm - une couche microbienne résistante aux nettoyages standards - se produit dans 67 % des hachoirs et trancheuses mal entretenus, augmentant le risque de contamination croisée entre les lots.

L'USDA exige un nettoyage quotidien conformément à la Directive FSIS 12.6.1, tandis que le Règlement (CE) n° 852/2004 impose des cycles d'assainissement documentés. Selon les données FDA de 2023, les établissements qui échouent à des audits tiers en raison d'un mauvais nettoyage du matériel font face à un taux de rappel 23 % plus élevé et à des amendes moyennes de 14 000 dollars par infraction.

Commencez par un prélavage à 60 °C pour éliminer les débris et desserrer les graisses. Appliquez un détergent alcalin comestible à l'aide de pulvérisateurs à basse pression, en vous concentrant sur les joints et les charnières où se dépose le biofilm. Terminez par un rinçage abondant à 82 °C, une méthode qui a démontré une réduction de 99,8 % de la charge bactérienne lors d'essais USDA.

Les nettoyants à base de mousse adhèrent bien aux surfaces verticales et aux interstices, offrant un temps de contact de 12 à 15 minutes pour décomposer plus efficacement les dépôts graisseux tenaces comparé aux pulvérisations liquides. Utilisez des formulations neutres en pH pour protéger l'acier inoxydable contre la corrosion.

Assurez-vous d'éliminer tous les résidus chimiques pendant le rinçage final – une étape négligée dans 34 % des cas de violations FDA en 2022. Testez les surfaces avec des tampons ATP ou des bandelettes pH pour confirmer la conformité aux exigences SSOP. Une eau dont la température est inférieure à 50 °C pourrait laisser des films de savon qui attirent les contaminants ; maintenez donc une température adéquate pour un rinçage efficace.

L'humidité favorise une repousse rapide des bactéries ; Listeria peut doubler toutes les 30 minutes sur des surfaces humides. Utiliser des buses d'air comprimé pour les zones internes et des chiffons microfibre pour les surfaces externes, en veillant à ce que les flux d'air évitent la recontamination pendant le séchage.

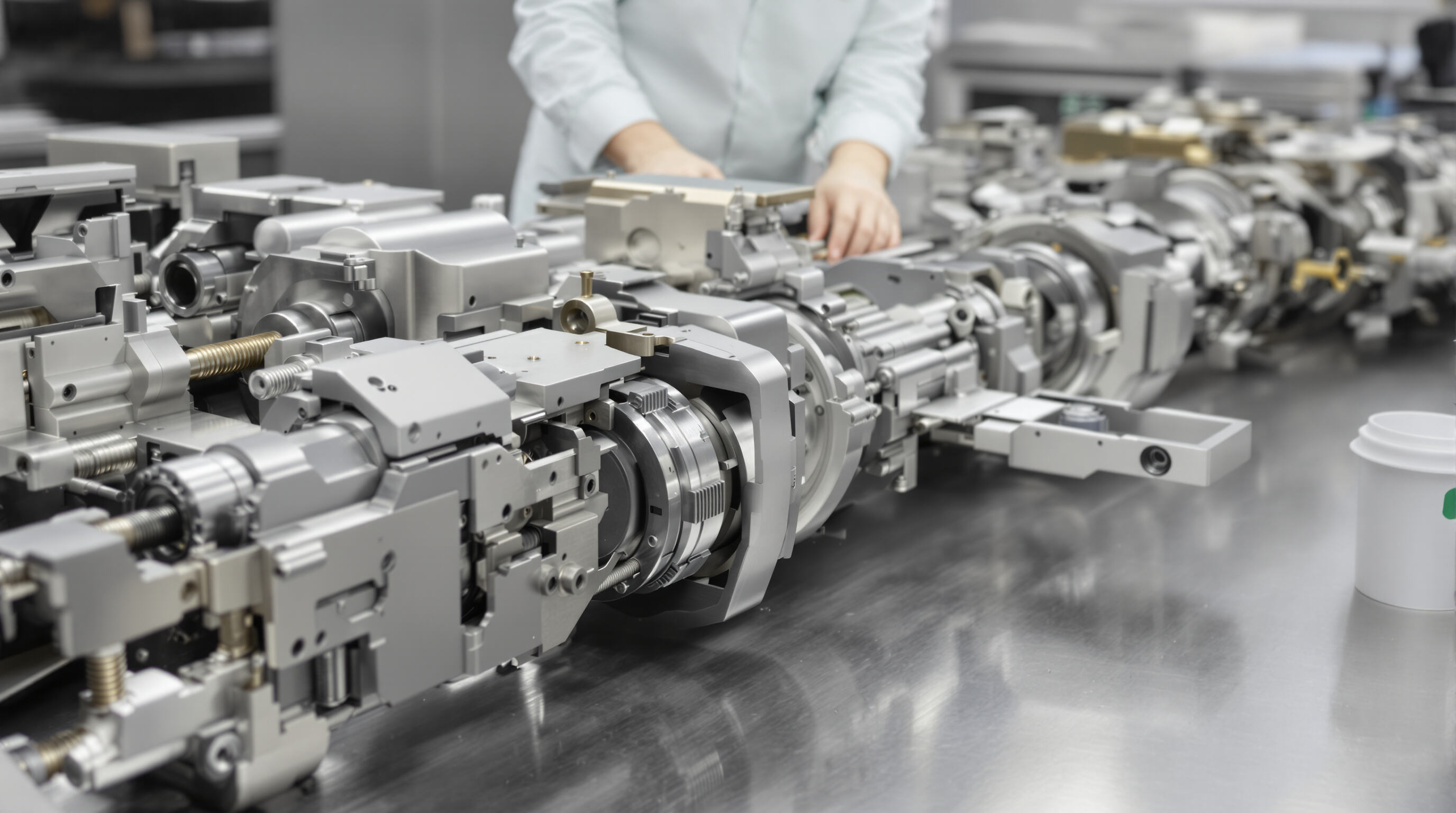

Le démontage complet est essentiel pour un nettoyage en profondeur efficace. Les zones inaccessibles dans les machines assemblées abritent 62 % de biofilm en plus comparé aux surfaces exposées. Retirer les vis sans fin, les lames et les panneaux de carrosserie conformément aux directives du fabricant, en particulier ceux en contact avec la viande crue. Les systèmes automatisés améliorent la précision mais nécessitent une mise hors tension complète avant l'entretien.

Les peroxydes alcalins et les composés chlorés sont les plus efficaces contre les biofilms Listeria biofilms. Pour les joints en caoutchouc, utilisez des composés d'ammonium quaternaire non corrosifs (QAC) à une concentration de 200 à 400 ppm. La technologie émergente du plasma froid a démontré une efficacité de 99,9 % contre Salmonelle sans résidus chimiques lors d'essais récents.

L'acier inoxydable résiste à la désinfection à haute température (≥85°C/185°F pendant 15 minutes), tandis que le nettoyage par laser offre une alternative non abrasive pour les électroniques sensibles. Les plastiques composites nécessitent des détergents neutres avec un pH inférieur à 50°C pour éviter la dégradation. Vérifiez toujours la compatibilité chimique en consultant la fiche de données de sécurité (FDS) fournie par le fabricant de l'équipement.

Une dilution précise empêche l'adaptation microbienne – les solutions sous-dosées augmentent les risques de bactéries résistantes aux antibiotiques de 34 %. Utilisez des doseurs numériques pour une meilleure précision, appliquez d'abord des mousses ou des tampons sur les interstices, puis rincez trois fois toutes les surfaces avec de l'eau à 60°C, en veillant à ce que les points d'écoulement restent dégagés pendant le remontage.

Démontez les ensembles de lames et nettoyez les particules de viande à l'aide de brosses en nylon afin d'éviter les rayures métalliques. Faites tremper les canaux de la vis sans fin dans un détergent alcalin à 140°F (60°C), en brossant les sillons hélicoïdaux où Listeria monocytogenes les résidus persistent généralement. Rincez sous pression les intérieurs des carter à 25–30 psi, en visant les points de charnière et les goulets de décharge. Remontez les composants lorsqu'ils sont encore humides afin de minimiser la corrosion induite par le frottement.

Le désinfectant en mousse doit être appliqué sur les palettes et sous les couvercles, car ces endroits retiennent environ 37 % de matière organique supplémentaire par rapport aux surfaces verticales. L'entretien hebdomadaire à l'aide de systèmes d'aspiration à vapeur est essentiel pour les engrenages et les roulements, car ils accumulent des matières grasses émulsifiées au fil du temps. Lors du nettoyage des meules planétaires, verrouiller le mécanisme de rotation permet un meilleur accès aux espaces difficiles d'accès. Les pathogènes restent en réalité environ cinq fois plus longtemps à ces endroits qu'ils ne le font sur des surfaces plates habituelles, rendant un nettoyage approfondi absolument critique pour les protocoles d'hygiène alimentaire dans les cuisines commerciales.

Faire tremper les lames des scies à ruban dans des cuves ultrasoniques avec des solutions à base de peroxyde pendant 15 minutes afin d'extraire les fragments d'os situés dans les espaces étroits entre les dents. Lubrifier les rails de guidage une fois par semaine avec une graisse NSF H1 approuvée. Pour les aiguilles des assouplisseurs de viande, suivre un protocole en deux étapes :

Vérifier les tranchants des lames à l'aide de grossissements 10x pour détecter les microfissures retenant les contaminants. Contrôler l'alignement de la vis sans fin à l'aide de niveaux laser : un mauvais alignement contribue à une réapparition de biofilm 28 % plus rapide. Documenter les inspections numériquement via des listes de contrôle SSOP et conserver les registres pendant 90 jours conformément aux exigences de la FDA CFR Titre 21.

Les SSOP documentées réduisent les risques de contamination de 68 % par rapport aux pratiques de nettoyage informelles. Elles doivent préciser les fréquences de nettoyage, les concentrations des produits chimiques ainsi que les points de contrôle pour les hachoirs, les trancheuses et les assouplisseurs. Les établissements utilisant un suivi numérique des SSOP signalent 41 % de violations moindres de la FDA dues à une meilleure supervision et une journalisation en temps réel.

Le système d'analyse des dangers et maîtrise des points critiques (HACCP) transforme les routines de nettoyage habituelles en stratégies de gestion des risques ciblées. Prenons par exemple le démontage des vis sans fin après les opérations de transformation du porc. Cette étape devient un point de contrôle critique où les équipes de sécurité alimentaire peuvent empêcher la prolifération de la bactérie Listeria dans des zones difficiles d'accès. Selon des résultats récents de l'USDA, les établissements qui intègrent leurs protocoles HACCP aux plannings habituels d'entretien des équipements réussissent à traiter les dangers potentiels environ 53 % plus rapidement que ceux qui ne le font pas. Concernant la vérification de l'efficacité du nettoyage, de nombreux établissements utilisent désormais des tests ATP sur les scies à ruban après les procédés de désinfection thermique. Bien que cette approche satisfasse les normes de vérification HACCP de base, les responsables d'usine expérimentés savent par expérience que l'application constante demeure le véritable défi à relever pour maintenir ces normes élevées sur l'ensemble des lignes de production.

Le règlement UE 852/2004 exige des registres traçables de désinfection pour toutes les surfaces en contact avec des produits bovins ou avicoles. Les exportateurs doivent démontrer des cycles de désinfection thermique à 82 °C minimum pour les mixeurs-hachoirs, soit 14 °C de plus que les normes de base de la FSIS. De plus en plus souvent, les audits tiers exigent une analyse spectrale de l'acier inoxydable pour vérifier l'élimination des biofilms, reflétant ainsi les attentes mondiales croissantes en matière d'hygiène.

Le nettoyage quotidien empêche la prolifération de bactéries nuisibles et réduit les risques de contamination croisée, garantissant ainsi la sécurité alimentaire.

Un biofilm est une couche résistante de microorganismes qui se forme sur les surfaces, rendant le nettoyage difficile et augmentant les risques de contamination.

Les procédures normalisées d'assainissement (SSOP) documentent les pratiques de nettoyage quotidien afin de réduire les risques de contamination.

HACCP identifie les points critiques de contrôle dans les procédures de nettoyage afin de réduire les risques et garantir la conformité en matière de sécurité des aliments.

Les peroxydes alcalins et les composés à base de chlore sont efficaces contre les biofilms, tandis que des alternatives sûres telles que le plasma froid émergent progressivement.

Droits d'auteur © 2024 Zhaoqing Tengsheng Machinery Co., Ltd tous droits réservés - Politique de confidentialité