Tous les convoyeurs, trancheuses et tables de tri doivent subir un assainissement préopératoire à l'aide de nettoyants à base alcaline afin de décomposer les résidus protéiques. La colonisation bactérienne sur des surfaces en acier inoxydable mal nettoyées peut atteindre 1 200 UFC/cm² dans les quatre heures suivant une interruption de la production, augmentant considérablement les risques de contamination.

Mettre en œuvre un protocole en quatre phases :

Cette approche structurée garantit une élimination complète des biofilms et des agents pathogènes, conformément aux pratiques recommandées par la FDA pour les environnements à forte teneur en humidité.

Les composés d'ammonium quaternaire (quats) et les mélanges d'acide peracétique sont largement utilisés en raison de leur efficacité contre Vibrio les espèces à faibles concentrations (0,2–0,5 %). Les installations utilisant des nettoyants acides non conformes signalent un taux de corrosion supérieur de 37 % sur les équipements de traitement, compromettant ainsi la sécurité et la longévité.

Dans une usine de transformation de produits de la mer située le long de la côte du golfe, les gestionnaires ont résolu des problèmes persistants de Listeria en réorganisant complètement leurs opérations. Ils ont introduit des ustensiles codés par couleur pour manipuler les produits crus et cuits, installé un équipement de test ATP fournissant instantanément des retours sur la propreté des surfaces, et mis en place des postes d'hygiène obligatoires comprenant des brosses nettoyeuses pour bottes aux points d'entrée stratégiques. Les résultats ont été impressionnants : les niveaux de pathogènes ont chuté de manière spectaculaire, d'environ 90 %, en moins de deux ans. De plus, la vitesse de production a augmenté d’environ 15 % durant cette période. Ainsi, non seulement ont-ils résolu leurs problèmes de sécurité alimentaire, mais ils ont également réussi à améliorer l'efficacité globale sans compromettre les normes de qualité.

Les protocoles de nettoyage standardisés réduisent les risques de biofilm de 72 % dans les environnements à forte humidité (EHEDG, 2016). Commencez par un prélavage à l'eau froide (¡40 °F/4 °C) pour éviter la dénaturation des protéines, suivi d'un cycle de détergent alcalin à 160 °F (71 °C). Concentrez le brossage mécanique sur les soudures et les vannes, où les résidus s'accumulent 34 % plus rapidement que sur les surfaces lisses.

Les systèmes CIP automatisés réduisent de 40 % le temps de nettoyage manuel tout en maintenant des températures précises (165–185 °F/74–85 °C) et des débits (¥5 ft/s) permettant d'éliminer les agents pathogènes dans les conduites et les cuves. Les installations utilisant le CIP atteignent une réduction de 99,9 % des coliformes par rapport aux méthodes manuelles, garantissant une hygiène uniforme dans les systèmes à circuit fermé.

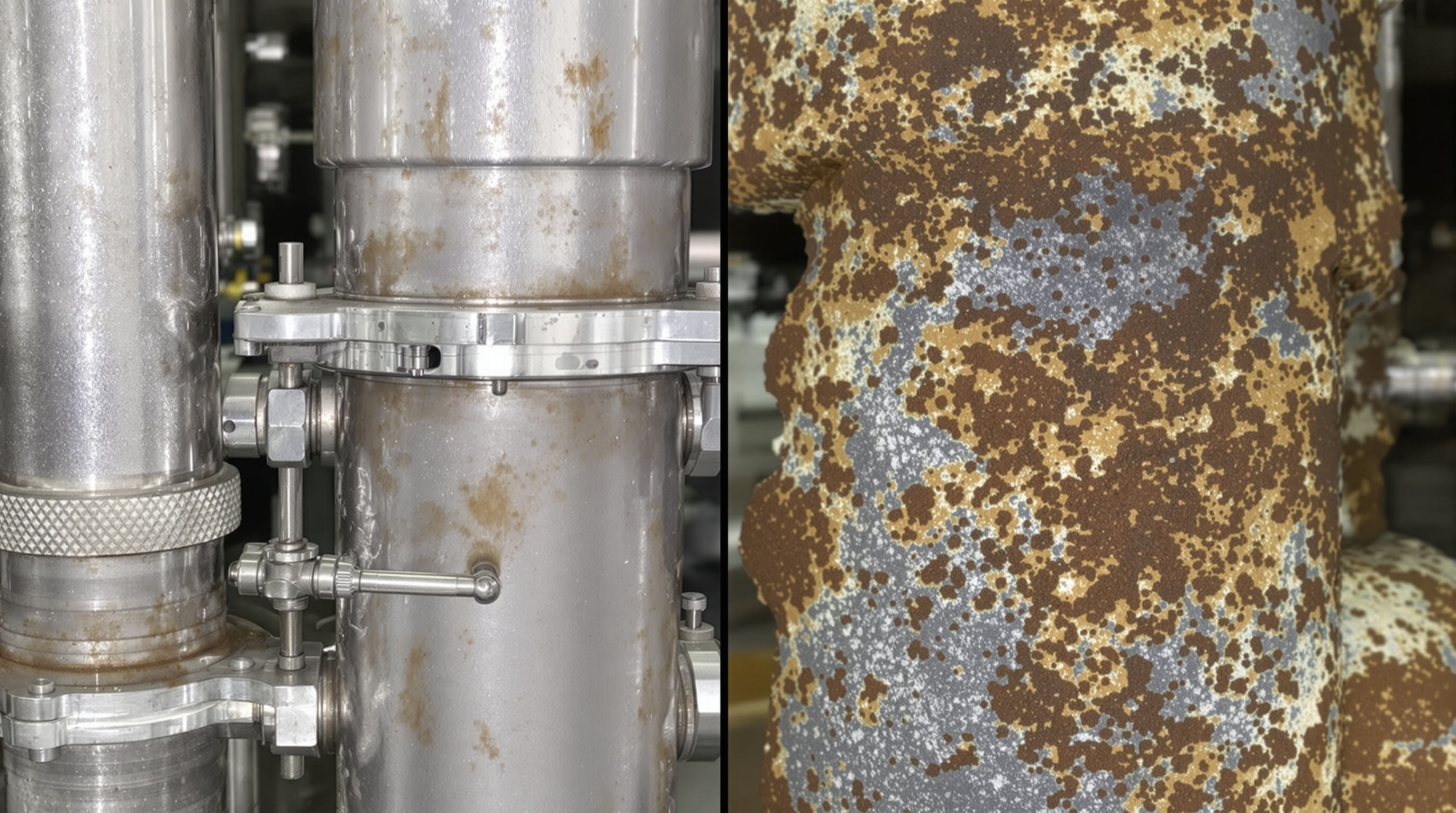

Le choix des matériaux influence directement la durabilité des équipements de transformation des produits aquatiques. L'acier inoxydable est la référence en raison de sa surface non poreuse, qui résiste à l'infiltration bactérienne et à la corrosion. Les installations utilisant de l'acier inoxydable de la série 300 ont signalé 34 % de remplacements d'équipements en moins sur cinq ans par rapport aux alternatives en acier au carbone (Étude sur la durabilité des matériaux, 2024).

L'acier inoxydable de qualité 316 surpasse le 304 dans les environnements marins grâce à sa teneur en molybdène de 2 à 3 %, qui améliore la résistance aux chlorures et à la piqûration par l'eau salée. La qualité 304 reste une option économique pour les équipements exposés à l'eau douce ou à un contact intermittent avec l'eau salée.

Les surfaces poreuses comme le bois ou les plastiques de qualité inférieure retiennent la matière organique, créant des zones propices à la prolifération bactérienne Listeria et Salmonelle . Un rapport de sécurité aquacole de 2023 a révélé que les installations utilisant des matériaux non poreux ont réduit les risques de contamination liés aux biofilms de 81 %.

Un bon drainage commence par des matériaux qui n'absorbent pas l'humidité ni ne favorisent la croissance bactérienne, c'est pourquoi les aciers inoxydables de qualité 304 et 316 sont couramment utilisés, car ils résistent bien à l'exposition à l'eau salée et à l'accumulation tenace de résidus organiques. La plupart des installations modernes installent des sols avec une pente comprise entre 1 % et 2 %, et positionnent des drains linéaires là où l'eau a tendance à s'accumuler naturellement. Les angles doivent également être arrondis, car les angles vifs deviennent rapidement des petites poches propices à la formation de biofilms au fil du temps. Selon une étude publiée l'année dernière, les établissements ayant mis en œuvre toutes ces caractéristiques ont observé une diminution d'environ deux tiers des pathogènes détectés par rapport aux bâtiments plus anciens dotés de sols plats et de nombreuses fissures où les contaminants pouvaient se cacher.

Lorsque l'eau stagne dans les zones de traitement, les bactéries peuvent se multiplier jusqu'à huit fois plus rapidement seulement 30 minutes après son accumulation. Pour éviter ce problème, les installations doivent vérifier les grilles d'évacuation chaque heure pendant les opérations. L'installation de caniveaux grillagés permet de contrôler l'entartrage et empêche les débris de provoquer des obstructions. N'oubliez pas non plus les systèmes d'alarme de secours qui se déclenchent lorsque les drains sont bloqués. Selon une étude réalisée par Ponemon en 2022, les entreprises ont perdu environ 740 000 $ en raison de produits contaminés liés à des problèmes d'évacuation. Une telle perte financière souligne à quel point il est judicieux sur le plan commercial de disposer de systèmes assurant une surveillance continue des évacuations.

La mise en place de cycles d'inspection structurés est essentielle pour maintenir l'hygiène et le bon fonctionnement. Une liste de vérification en niveaux devrait inclure :

Ces protocoles favorisent la conformité avec les normes HACCP et empêchent la dégradation avant qu'elle n'affecte la sécurité.

Les environnements à forte teneur en humidité accélèrent la corrosion, même une légère piqûre sur l'acier inoxydable pouvant créer des niches propices à la formation de biofilms. Les opérateurs doivent inspecter les joints et les garnitures pour détecter toute fissure, les soudures pour tout changement de couleur, et les surfaces des courroies pour tout effilochage. Une détection précoce permet d'allonger la durée de vie du matériel de 20 à 40 % par rapport aux stratégies de réparation réactive.

L'assainissement est essentiel pour prévenir la contamination croisée, maintenir l'hygiène, réduire la colonisation bactérienne et garantir des pratiques sûres de manipulation des aliments.

Suivre un protocole en quatre phases : rinçage après le quart de travail, application de mousse, brossage mécanique et rinçage final avec un agent sanitisant.

Les matériaux non poreux comme l'acier inoxydable, en particulier les grades 304 et 316, sont recommandés en raison de leur résistance à la corrosion et à l'infiltration bactérienne.

Les agents sanitisants conformes à la FDA, tels que les composés d'ammonium quaternaire et les mélanges d'acide peracétique, sont efficaces contre diverses espèces et assurent la sécurité et la longévité des équipements.

Droits d'auteur © 2024 Zhaoqing Tengsheng Machinery Co., Ltd tous droits réservés - Politique de confidentialité