La corretta igienizzazione delle attrezzature per la lavorazione della carne elimina patogeni come Salmonella e E. coli , responsabili del 30% dei focolai di malattie alimentari legati a superfici contaminate. Una pulizia accurata riduce il carico microbico fino al 99,9% sulle componenti in acciaio inox, migliorando significativamente i risultati in termini di sicurezza alimentare.

Le proteine e i grassi residui lasciati nell'equipaggiamento creano condizioni ideali per la crescita batterica, raddoppiando il rischio di contaminazione entro 4-6 ore. La formazione di biofilm - uno strato microbico resistente che resiste alla pulizia standard - si verifica nel 67% dei tritatori e affettatrici poco manutenuti, aumentando la probabilità di contaminazione crociata tra lotti.

L'USDA impone la pulizia quotidiana ai sensi della Direttiva FSIS 12.6.1, mentre il Regolamento UE (CE) n. 852/2004 richiede cicli di sanificazione documentati. Gli impianti che non superano audit effettuati da terzi a causa della scarsa pulizia dell'equipaggiamento affrontano un tasso di richiamo superiore del 23% e multe medie di 14.000 dollari per violazione, secondo i dati FDA del 2023.

Iniziare con un pre-risciacquo a 140°F per rimuovere i detriti e allentare i grassi. Applicare un detergente alcalino alimentare utilizzando spruzzatori a bassa pressione, concentrandosi su giunti e cerniere dove si accumula il biofilm. Concludere con un risciacquo completo a 180°F, un metodo dimostrato ridurre il carico batterico del 99,8% nelle prove USDA.

I detergenti a base di schiuma aderiscono bene alle superfici verticali e alle fessure, garantendo un tempo di contatto di 12–15 minuti per degradare in modo più efficace i depositi grassi difficili rispetto agli spruzzi liquidi. Utilizzare formulazioni con pH neutro per proteggere l'acciaio inossidabile dalla corrosione.

Assicurarsi che tutti i residui chimici vengano rimossi durante il risciacquo finale – una fase trascurata nel 34% dei casi di violazione FDA nel 2022. Testare le superfici con tamponi ATP o strisce per il pH per confermare la conformità ai requisiti SSOP. L'acqua al di sotto dei 120°F può lasciare pellicole di sapone che attraggono contaminanti, quindi mantenere una temperatura adeguata per un efficace risciacquo.

L'umidità promuove una rapida ricrescita batterica; Listeria può raddoppiare ogni 30 minuti su superfici umide. Utilizzare ugelli ad aria compressa per le aree interne e panni in microfibra per le superfici esterne, assicurando che i flussi d'aria prevengano la recontaminazione durante l'asciugatura.

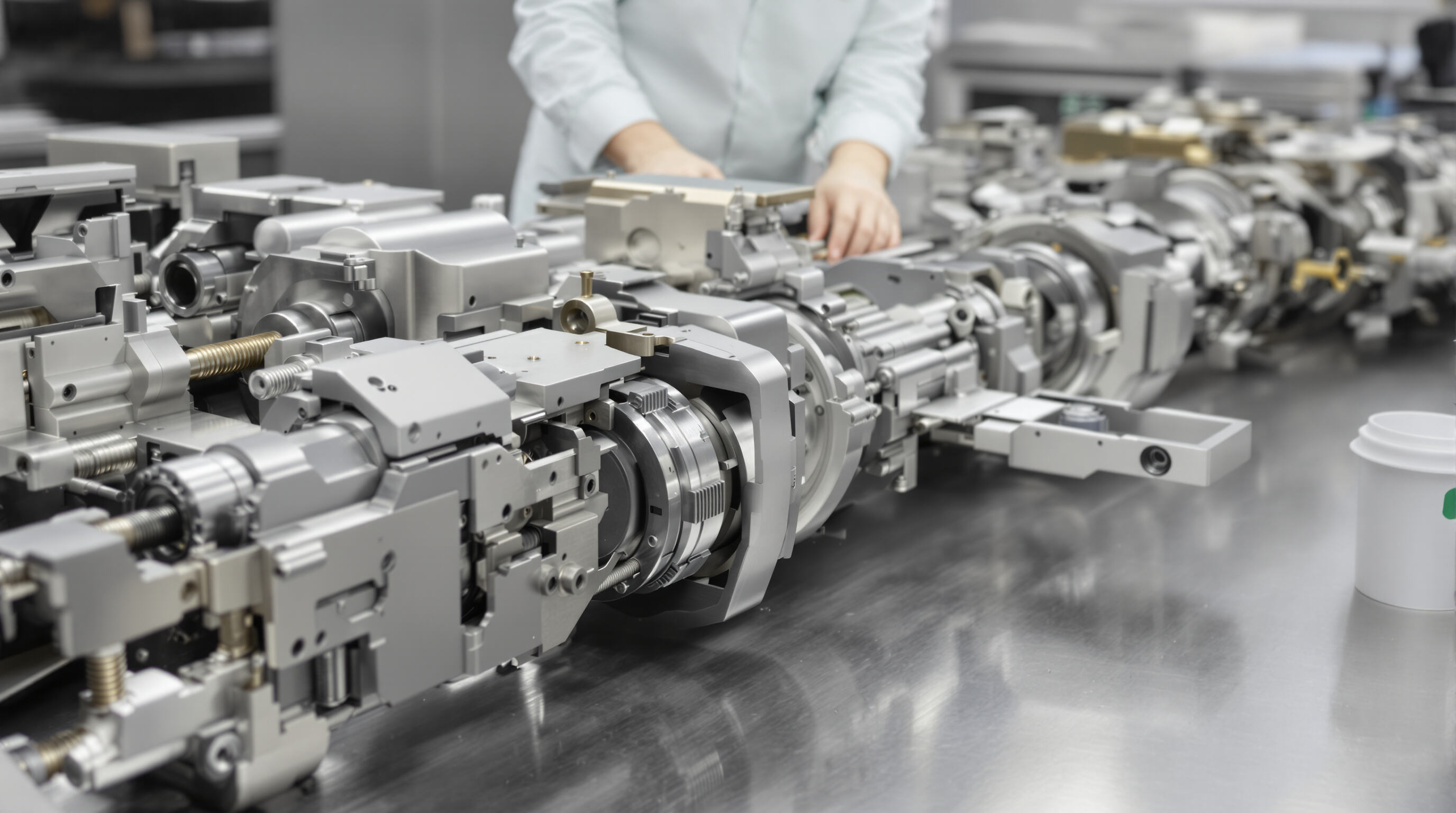

Lo smontaggio completo è essenziale per una pulizia profonda efficace. Le aree inaccessibili nelle macchine assemblate ospitano il 62% in più di biofilm rispetto alle superfici esposte. Rimuovere estrusori, lame e pannelli della carcassa seguendo le indicazioni del produttore, in particolare quelli a contatto con carne cruda. I sistemi automatizzati migliorano la precisione, ma richiedono il completo disinserimento dell'alimentazione prima della manutenzione.

I perossidi alcalini e i composti a base di cloro sono i più efficaci contro il biofilm Listeria biofilm. Per le guarnizioni in gomma, utilizzare composti ammonici quaternari (QAC) non corrosivi a 200–400 ppm. La tecnologia emergente al plasma freddo ha dimostrato un'efficacia del 99,9% contro Salmonella senza residui chimici nei test recenti.

L'acciaio inossidabile resiste alla sanificazione ad alta temperatura (≥85°C/185°F per 15 minuti), mentre la pulizia con laser offre un'alternativa non abrasiva per l'elettronica sensibile. Le plastiche composite richiedono detergenti a pH neutro sotto i 50°C per evitare degradazione. Verificare sempre la compatibilità chimica utilizzando la documentazione SDS dei produttori delle attrezzature.

Una diluizione precisa previene l'adattamento microbico – soluzioni sottodosate aumentano il rischio di batteri resistenti agli antibiotici del 34%. Utilizzare dosatori digitali per garantire uniformità, applicare schiume o tamponi nelle fessure per prime, quindi risciacquare tre volte tutte le superfici con acqua a 60°C, assicurandosi che i punti di drenaggio rimangano liberi durante il rimontaggio.

Smontare i gruppi di lame e pulire le particelle di carne con spazzole in nylon per evitare graffi al metallo. Immergere i canali della coclea in un detergente alcalino a 140°F (60°C), pulendo con spazzola le scanalature elicoidali dove Listeria monocytogenes il residuo persiste comunemente. Risciacquare con pressione l'interno del carter a 25–30 psi, mirando ai punti di cerniera e ai condotti di scarico. Riassemblare le componenti ancora bagnate per ridurre al minimo la corrosione causata dall'attrito.

Il disinfettante in schiuma dovrebbe essere applicato sulle palette e sotto i coperchi, poiché questi punti tendono a trattenere circa il 37% in più di materiale organico rispetto alle superfici verticali. La manutenzione settimanale con sistemi a vapore è essenziale per ingranaggi e cuscinetti, poiché nel tempo accumulano grassi emulsionati. Quando si puliscono i macinini planetari, bloccare il meccanismo di rotazione permette un migliore accesso agli spazi cavi più difficili da raggiungere. I patogeni rimangono effettivamente in questi punti circa cinque volte più a lungo rispetto alle superfici piane normali, rendendo una pulizia accurata assolutamente critica per le norme di sicurezza alimentare nelle cucine professionali.

Immergere le lame delle seghe a nastro in vasche ad ultrasuoni con soluzioni a base di perossido per 15 minuti per rimuovere le schegge di osso dalle fessure strette tra i denti. Lubrificare le rotaie guida settimanalmente con grasso approvato NSF H1. Per gli aghi del batticarne, seguire un protocollo a due fasi:

Ispezionare i bordi delle lame con l'ausilio di lenti di ingrandimento 10x per rilevare microfratture che trattengono contaminanti. Controllare l'allineamento dell'elica utilizzando livelli laser: un disallineamento contribuisce al 28% in più di recidive rapide di biofilm. Documentare digitalmente le ispezioni tramite checklist SSOP e conservare i registri per 90 giorni come richiesto dal CFR Title 21 della FDA.

Le SSOP documentate riducono i rischi di contaminazione del 68% rispetto alle pratiche di pulizia informali. Devono specificare la frequenza delle pulizie, le concentrazioni dei prodotti chimici e i punti di controllo per tritacarne, affettatrici e tenderizzatori. Le strutture che utilizzano sistemi digitali di tracciamento delle SSOP registrano il 41% in meno di violazioni da parte della FDA grazie a un miglior controllo e registrazione in tempo reale.

Il sistema Hazard Analysis Critical Control Point trasforma le normali routine di pulizia in strategie mirate di gestione dei rischi. Prendiamo ad esempio lo smontaggio delle coclee dopo le operazioni di lavorazione del maiale. Questo passaggio diventa un punto critico di controllo in cui i team per la sicurezza alimentare possono impedire che i batteri Listeria si insedino in aree difficili da raggiungere. Secondo recenti studi del USDA, le strutture che integrano i loro protocolli HACCP con i programmi standard di manutenzione dell'attrezzatura tendono a risolvere i potenziali rischi circa il 53% più rapidamente rispetto a quelle che non lo fanno. Per quanto riguarda la verifica dell'efficacia della sanificazione, molte aziende utilizzano oggi test ATP sulle seghe a nastro dopo i processi di sanificazione termica. Sebbene questo approccio soddisfi gli standard di verifica HACCP di base, i responsabili esperti sanno bene che l'applicazione costante rimane la vera sfida per mantenere elevati standard su tutte le linee di produzione.

Il regolamento UE 852/2004 richiede registrazioni sanitarie tracciabili per tutte le superfici a contatto con prodotti bovini o avicoli. Gli esportatori devono dimostrare cicli di sanificazione termica con temperatura minima di 82°C per i mixer-frullatori, 14°C in più rispetto agli standard FSIS di riferimento. Sempre più frequentemente, audit esterni richiedono l'analisi spettrale dell'acciaio inossidabile per verificare la rimozione di biofilm, a testimonianza delle crescenti aspettative globali in materia di igiene.

La pulizia quotidiana previene la crescita di batteri dannosi e riduce il rischio di contaminazione crociata, garantendo la sicurezza alimentare.

Il biofilm è uno strato resistente di microrganismi che si forma sulle superfici, rendendo difficoltosa la pulizia e aumentando i rischi di contaminazione.

Le Sanitation Standard Operating Procedures (SSOP) documentano le pratiche quotidiane di pulizia per ridurre i rischi di contaminazione.

HACCP identifica punti critici di controllo nelle procedure di pulizia per ridurre i pericoli e garantire il rispetto delle norme sulla sicurezza alimentare.

Perossidi alcalini e composti a base di cloro sono efficaci contro i biofilm, mentre alternative sicure come il plasma freddo stanno emergendo.

Copyright © 2024 Zhaoqing Tengsheng Machinery Co., Ltd tutti i diritti riservati - Informativa sulla privacy