Tutti i nastri trasportatori, affettatrici e tavoli di selezione devono essere sottoposti a sanificazione preoperativa mediante detergenti alcalini per rimuovere i residui proteici. La colonizzazione batterica su superfici in acciaio inossidabile non correttamente pulite può raggiungere 1.200 UFC/cm² entro quattro ore di fermo produzione, aumentando significativamente il rischio di contaminazione.

Attuare un protocollo in quattro fasi:

Questo approccio strutturato garantisce la rimozione completa di biofilm e patogeni, in conformità con le pratiche raccomandate dalla FDA per ambienti ad alta umidità.

I composti di ammonio quaternario (quats) e le miscele di acido peracetico sono ampiamente utilizzati grazie alla loro efficacia contro Vibrio specie a basse concentrazioni (0,2–0,5%). Gli impianti che utilizzano detergenti acidi non conformi registrano tassi di corrosione del 37% più elevati sui macchinari di lavorazione, compromettendo sia la sicurezza che la durata.

In un impianto di lavorazione dei prodotti ittici lungo la costa del Golfo, i responsabili hanno affrontato problemi persistenti di Listeria ristrutturando completamente le operazioni. Hanno introdotto utensili codificati con colori diversi per la manipolazione di prodotti crudi e cotti, installato apparecchiature per test ATP che forniscono un feedback immediato sulla pulizia delle superfici e allestito stazioni obbligatorie di igiene complete di spazzole per pulire le suole degli scarponi in punti strategici di ingresso. I risultati sono stati impressionanti: i livelli di patogeni sono diminuiti drasticamente, circa il 90%, in poco meno di due anni. Inoltre, la velocità di produzione è aumentata del 15% circa durante questo periodo. Così facendo, non solo hanno risolto i problemi di sicurezza alimentare, ma sono anche riusciti a migliorare l'efficienza generale senza compromettere gli standard qualitativi.

I protocolli standardizzati di pulizia riducono i rischi di biofilm del 72% negli ambienti ad alta umidità (EHEDG, 2016). Iniziare con un pre-risciacquo a acqua fredda (¡40°F/4°C) per prevenire la denaturazione delle proteine, seguito da un ciclo con detergente alcalino a 160°F (71°C). Concentrare la pulizia meccanica su giunti saldati e valvole, dove i residui si accumulano il 34% più velocemente rispetto alle superfici lisce.

I sistemi CIP automatizzati riducono del 40% il tempo di pulizia manuale mantenendo temperature precise (165–185°F/74–85°C) e portate (¥5 ft/s) per eliminare i patogeni in tubazioni e serbatoi. Gli impianti che utilizzano il CIP raggiungono una riduzione dei coliformi del 99,9% rispetto ai metodi manuali, garantendo un'igiene costante nei sistemi a circuito chiuso.

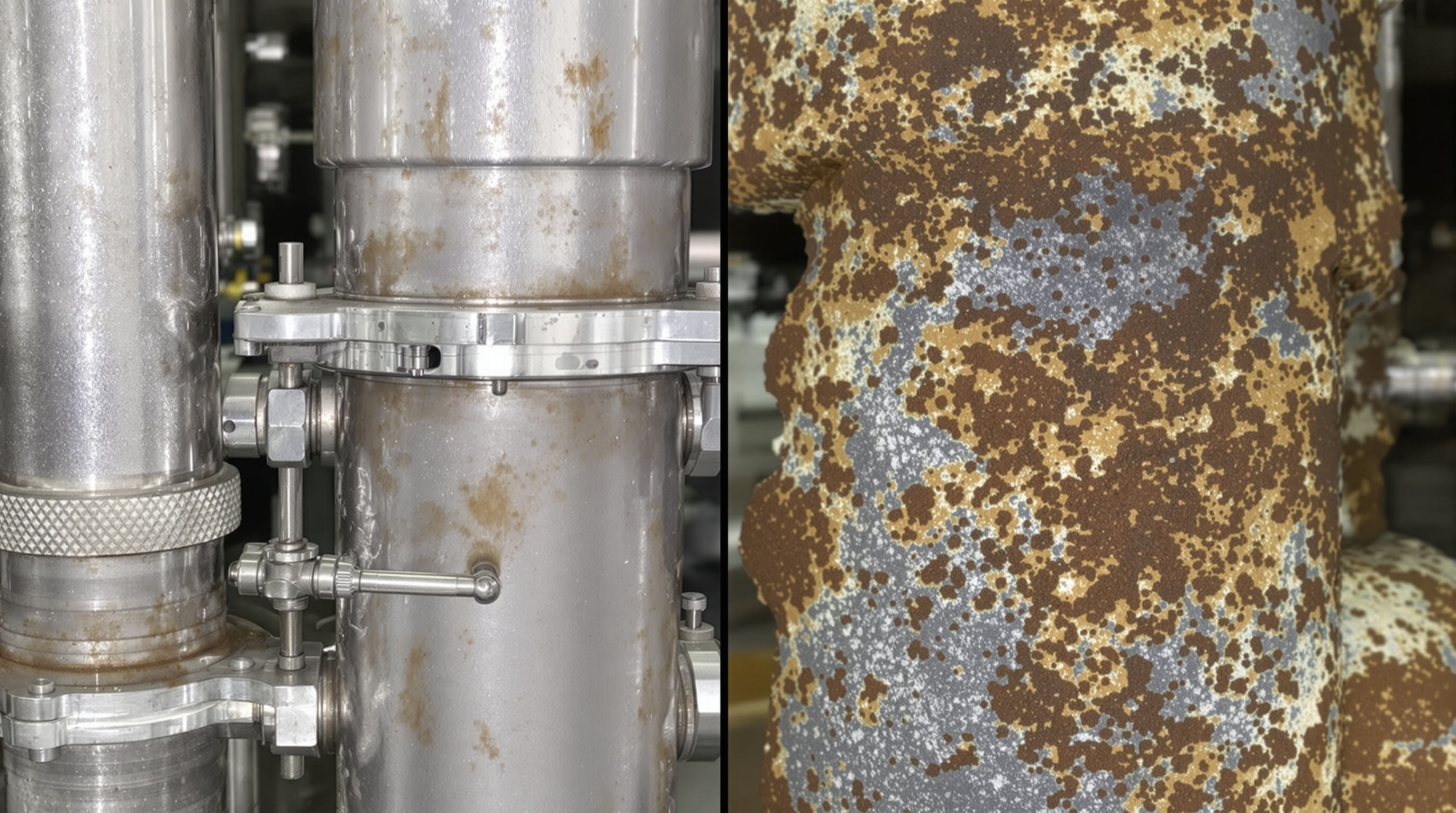

La scelta del materiale influisce direttamente sulla durata degli impianti per la lavorazione dei prodotti ittici. L'acciaio inossidabile è lo standard di riferimento grazie alla sua superficie non porosa, che resiste all'infiltrazione batterica e alla corrosione. Gli impianti che utilizzano acciaio inossidabile della serie 300 hanno registrato il 34% in meno di sostituzioni di apparecchiature in cinque anni rispetto alle alternative in acciaio al carbonio (Studio sulla Durabilità dei Materiali, 2024).

L'acciaio inossidabile grado 316 supera il 304 in ambienti marini grazie al contenuto di molibdeno del 2-3%, che ne migliora la resistenza ai cloruri e alla corrosione da acqua salata. Il grado 304 rimane un'opzione economica per apparecchiature esposte ad acqua dolce o a contatto intermittente con acqua salata.

Superfici porose come il legno o le plastiche di bassa qualità trattengono materiale organico, creando terreni di sviluppo per microrganismi Listeria e Salmonella . Un rapporto sulla sicurezza acquicola del 2023 ha rilevato che le strutture che utilizzano materiali non porosi hanno ridotto i rischi di contaminazione legati ai biofilm dell'81%.

Un buon drenaggio inizia con materiali che non assorbono umidità né favoriscono la crescita batterica; per questo gli acciai inossidabili dei gradi 304 e 316 sono comunemente utilizzati poiché resistono bene all'esposizione all'acqua salata e all'accumulo di residui organici persistenti. La maggior parte delle strutture moderne installa pavimenti con una pendenza compresa tra l'1% e il 2%, posizionando inoltre grate di drenaggio nei punti in cui l'acqua tende naturalmente ad accumularsi. Anche gli angoli devono essere arrotondati, poiché gli spigoli vivi diventano nel tempo piccole sacche in cui possono formarsi biofilm. Secondo una ricerca pubblicata lo scorso anno, i luoghi che hanno implementato tutte queste caratteristiche hanno registrato una riduzione di circa due terzi dei patogeni rilevati, rispetto agli edifici più vecchi dotati di pavimenti piatti e numerose fessure in cui i contaminanti potevano nascondersi.

Quando l'acqua si accumula nelle aree di lavorazione, i batteri possono moltiplicarsi fino a otto volte più velocemente già 30 minuti dopo l'inizio dell'accumulo. Per prevenire questo problema, le strutture dovrebbero controllare le griglie di scarico ogni ora durante le operazioni. L'installazione di canali grate aiuta a controllare l'accumulo di incrostazioni e impedisce che i detriti causino ostruzioni. E non bisogna dimenticare i sistemi di allarme di backup che si attivano quando gli scarichi si intasano. Secondo uno studio di Ponemon del 2022, le aziende hanno perso circa 740.000 dollari a causa di prodotti contaminati derivanti da problemi di drenaggio. Una perdita economica di questa entità sottolinea fortemente il senso commerciale di disporre di sistemi in grado di monitorare continuamente gli scarichi.

L'istituzione di cicli strutturati di ispezione è fondamentale per mantenere l'igiene e il funzionamento. Un elenco di controllo articolato dovrebbe includere:

Questi protocolli supportano la conformità HACCP e prevengono il degrado prima che influisca sulla sicurezza.

Gli ambienti ad alta umidità accelerano la corrosione: anche piccole pitting sulla superficie dell'acciaio inossidabile possono creare nicchie favorevoli alla formazione di biofilm. Gli operatori devono ispezionare le guarnizioni e le saldature per rilevare crepe o discolorazioni, nonché le superfici delle cinghie per eventuali sfilacciature. Un rilevamento precoce estende la vita utile dell'attrezzatura del 20-40% rispetto alle strategie di riparazione reattive.

L'igiene è fondamentale per prevenire la contaminazione crociata, mantenere l'igienicità, ridurre al minimo la colonizzazione batterica e garantire pratiche sicure di manipolazione degli alimenti.

Seguire un protocollo in quattro fasi: risciacquo post-turno, applicazione di schiuma, spazzolatura meccanica e risciacquo finale con disinfettante.

Materiali non porosi come l'acciaio inossidabile, in particolare i gradi 304 e 316, sono consigliati per la loro resistenza alla corrosione e all'infiltrazione batterica.

Disinfettanti conformi alla FDA, come i composti a base di ammonio quaternario e le miscele di acido peracetico, sono efficaci contro diverse specie batteriche e garantiscono sicurezza e durata degli impianti.

Copyright © 2024 Zhaoqing Tengsheng Machinery Co., Ltd tutti i diritti riservati - Informativa sulla privacy