すべてのコンベア、スライサー、選別テーブルは、タンパク質残渣を分解するアルカリ系洗浄剤を用いた稼働前衛生処理を実施しなければなりません。不十分に清掃されたステンレス鋼表面では、生産停止後わずか4時間で細菌の定着数が1,200 CFU/cm²に達し、汚染リスクが著しく高まります。

4段階のプロトコルを実施する:

この体系的なアプローチにより、高湿度環境におけるFDA推奨基準に準拠したバイオフィルムおよび病原体の完全な除去が保証される。

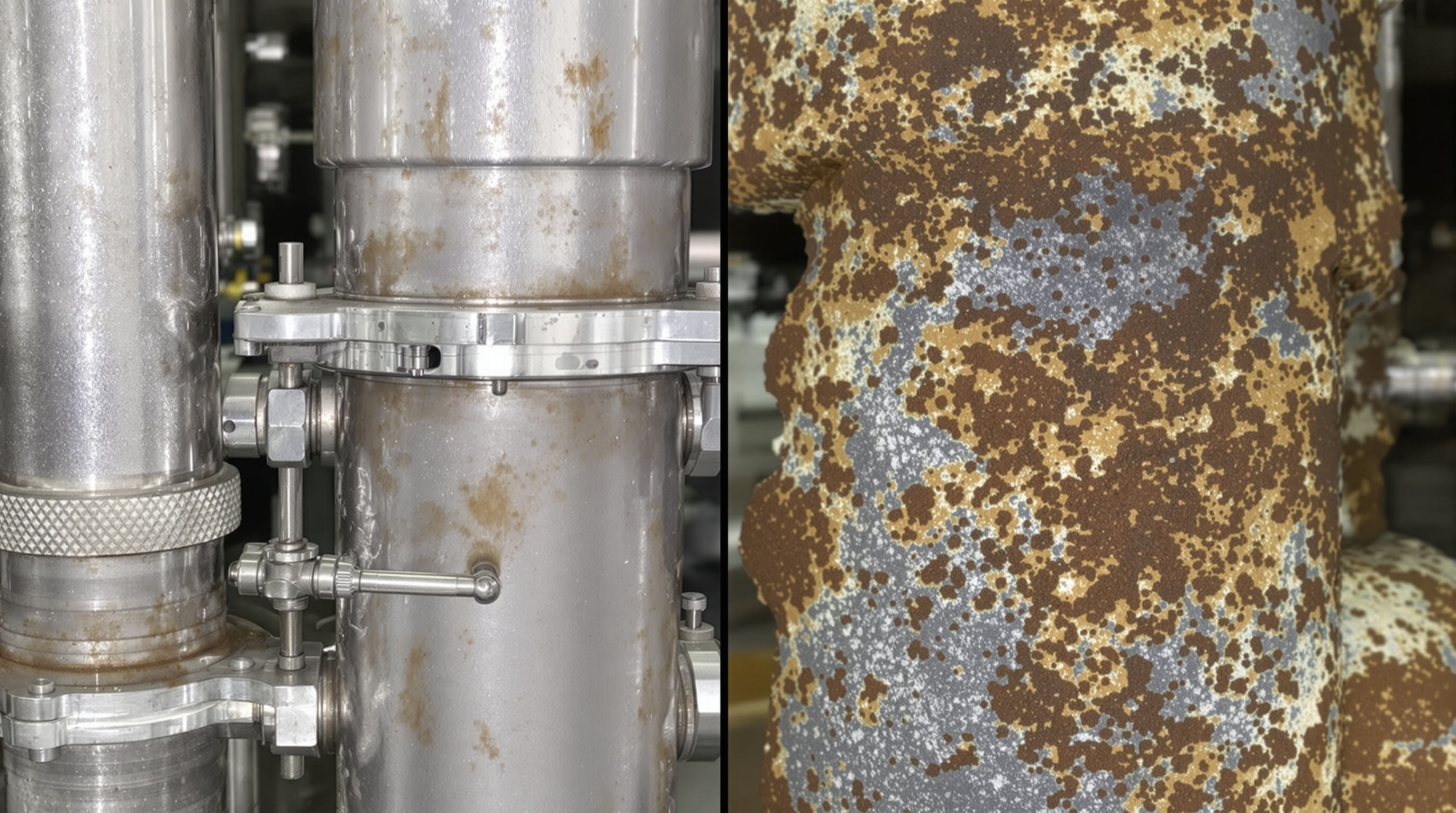

界面活性剤(クワート)および過酢酸混合物は、その効果から広く使用されている ビブリオ 低濃度(0.2–0.5%)での使用でも腐食性が生じる。非適合の酸性洗浄剤を使用している施設では、加工設備の腐食速度が37%高くなることが報告されており、安全性と耐用年数の両方に悪影響を及ぼしている。

メキシコ湾岸に位置する水産物加工工場では、リステリアの問題が継続的に発生していたため、経営陣は操業体制を全面的に見直した。生産品と加熱処理済み製品を区別するために色分けされた専用器具を導入し、表面の清浄度を即座に確認できるATP検査装置を設置。さらに主要な入り口には、ブーツ洗浄機を備えた必須の衛生ステーションを設置した。その結果、わずか2年足らずの間に病原体レベルが劇的に約90%低下した。また、この期間中に生産速度も実際に約15%向上した。つまり、食品安全上の課題を解決しただけでなく、品質基準を損なうことなく全体的な効率性も高めることに成功したのである。

標準化された清掃プロトコルにより、高湿度環境でのバイオフィルムリスクを72%低減できる(EHEDG、2016年)。タンパク質の変性を防ぐため、まず冷水による予備すすぎ(40°F/4°C以下)を実施し、その後160°F(71°C)のアルカリ系洗浄剤で洗浄を行う。残留物が平滑面よりも34%速く蓄積する溶接継手やバルブ部分には、特に機械的なブラッシングを重点的に行う。

自動CIPシステムは、手作業による清掃時間の40%削減を実現しつつ、パイプラインおよびタンク内の病原菌を除去するために正確な温度(165–185°F/74–85°C)と流速(5 ft/s以上)を維持する。CIPを使用する施設では、手作業清掃に比べて大腸菌群の除去率が99.9%に達し、密閉循環システム全体での衛生状態の一貫性が確保される。

素材の選定は、水産物加工設備の耐久性に直接影響します。ステンレス鋼は、細菌の侵入や腐食に抵抗する非多孔性表面を持つため、グッドスタンダードです。300シリーズのステンレス鋼を使用している施設では、炭素鋼製品と比較して5年間で設備交換回数が34%少なかった(素材耐久性研究、2024年)。

海洋環境では、塩化物および塩水による点食に対する耐性を高める2~3%のモリブデン含有量により、316グレードのステンレス鋼は304グレードを上回る性能を発揮します。304グレードは淡水または断続的な塩水接触にさらされる設備に対して、費用対効果の高い選択肢として維持されています。

木材や低品質プラスチックなどの多孔性表面は有機物を捕捉し、細菌の繁殖場所となるため注意が必要です リステリア と サルモネラ 2023年の養殖業の安全報告書によると、非多孔性材料を使用している施設では、バイオフィルム関連の汚染リスクが81%低下した。

適切な排水は、水分を吸収せず細菌の増殖を促さない素材から始まります。そのため、塩水や頑固な有機残留物の蓄積に対しても耐性が高いステンレス鋼のグレード304および316が一般的に使用されています。最近の多くの施設では、床面を1~2%の勾配に設計し、水が自然にたまる場所にトレンチドレーンを設置しています。また、鋭い角は時間の経過とともにバイオフィルムが形成されやすい隠れ場所となるため、コーナー部分は丸みを帯びた形状にする必要があります。昨年発表された研究によれば、こうしたすべての特徴を導入した施設では、平らな床や多数のすきまがあり汚染物質が隠れやすかった古い建物と比較して、検出された病原体が約3分の2に減少しました。

加工エリアに水がたまると、貯水開始後わずか30分で細菌が最大8倍も速く増殖する可能性があります。この問題を防ぐため、操業中は毎時排水カバーを点検する必要があります。格子状の排水溝を設置すれば、スケール(堆積物)の蓄積を制御し、異物による詰まりを防ぐことができます。また、排水管が詰まった際に作動するバックアップ用アラームシステムの存在も見逃してはなりません。2022年にポナモンが実施した調査によると、排水関連の問題により汚染された製品が原因で、企業は平均約74万ドルの損失を被っています。このような金銭的損失は、排水を継続的に監視するシステムを導入することが極めて経営的に合理的であることを強く示しています。

衛生性と機能性を維持するためには、体系的な点検サイクルを確立することが不可欠です。段階的なチェックリストには以下の項目を含めるべきです:

これらのプロトコルはHACCPへの準拠を支援し、安全性に影響が出る前の劣化を防ぎます。

高湿度環境では腐食が促進され、ステンレス鋼のわずかなピッティングでもバイオフィルム形成の温床となります。作業者は、シールやガスケットのひび割れ、溶接継手の変色、ベルト表面のほつれを点検すべきです。早期発見により、対応型の修理戦略と比較して機器の寿命を20~40%延ばすことができます。

衛生管理は、交叉汚染の防止、衛生状態の維持、細菌の定着抑制、および安全な食品取扱いの確保に不可欠です。

次の4段階のプロトコルに従ってください:作業終了後のすすぎ、フォーム洗浄剤の塗布、機械的ブラッシング、最終的な殺菌剤によるすすぎ。

腐食や細菌の侵入に強いことから、ステンレス鋼(特に304および316番)などの非多孔性材料が推奨されます。

第四級アンモニウム化合物や過酢酸系混合物など、FDA適合の殺菌剤はさまざまな微生物に対して効果があり、機器の安全性と耐久性を保証します。

Copyright © 2024 Zhaoqing Tengsheng Machinery Co., Ltd すべての権利予約 - プライバシーポリシー