A sanitização adequada dos equipamentos de processamento de carne elimina patógenos como Salmonela e E. coli , responsáveis por 30% dos surtos de doenças transmitidas por alimentos associados a superfícies contaminadas. A limpeza completa reduz a carga microbiana em até 99,9% nos componentes de aço inoxidável, melhorando significativamente os resultados de segurança alimentar.

Proteínas e gorduras residuais deixadas no equipamento criam condições ideais para o crescimento bacteriano, duplicando os riscos de contaminação em 4–6 horas. A formação de biofilme – uma camada microbiana resistente que resiste à limpeza padrão – ocorre em 67% dos moedores e fatiadores mal mantidos, aumentando a probabilidade de contaminação cruzada entre lotes.

O USDA exige a limpeza diária segundo a Diretriz FSIS 12.6.1, enquanto o Regulamento da UE (CE) Nº 852/2004 requer ciclos de sanitização documentados. Estabelecimentos que falham em auditorias independentes devido à má limpeza dos equipamentos enfrentam uma taxa 23% maior de recalls e multas médias de US$ 14.000 por violação, segundo dados da FDA de 2023.

Comece com uma pré-lavagem a 60°C para remover resíduos e soltar as gorduras. Aplique um detergente alcalino de grau alimentício utilizando pulverizadores de baixa pressão, concentrando-se nas juntas e dobradiças onde o biofilme se acumula. Termine com uma lavagem completa a 82°C, um método que demonstrou reduzir a carga bacteriana em 99,8% em testes do USDA.

Os limpadores à base de espuma aderem bem às superfícies verticais e frestas, proporcionando 12–15 minutos de tempo de contato para decompor depósitos gordurosos teimosos de forma mais eficaz do que os sprays líquidos. Utilize formulações com pH neutro para proteger o aço inoxidável contra corrosão.

Certifique-se de que todos os resíduos químicos sejam removidos durante o enxágue final – uma etapa ignorada em 34% dos casos de infração da FDA em 2022. Teste as superfícies com swabs de ATP ou tiras de pH para confirmar conformidade com os requisitos SSOP. Água abaixo de 49°C pode deixar películas de sabão que atraem contaminantes, portanto mantenha a temperatura adequada para um enxágue eficaz.

A humidade promove o rápido regrowth bacteriano; Listeria pode duplicar a cada 30 minutos em superfícies húmidas. Utilize bicos de ar comprimido para áreas internas e panos de microfibra para superfícies externas, garantindo que os padrões de fluxo de ar previnam a recontaminação durante a secagem.

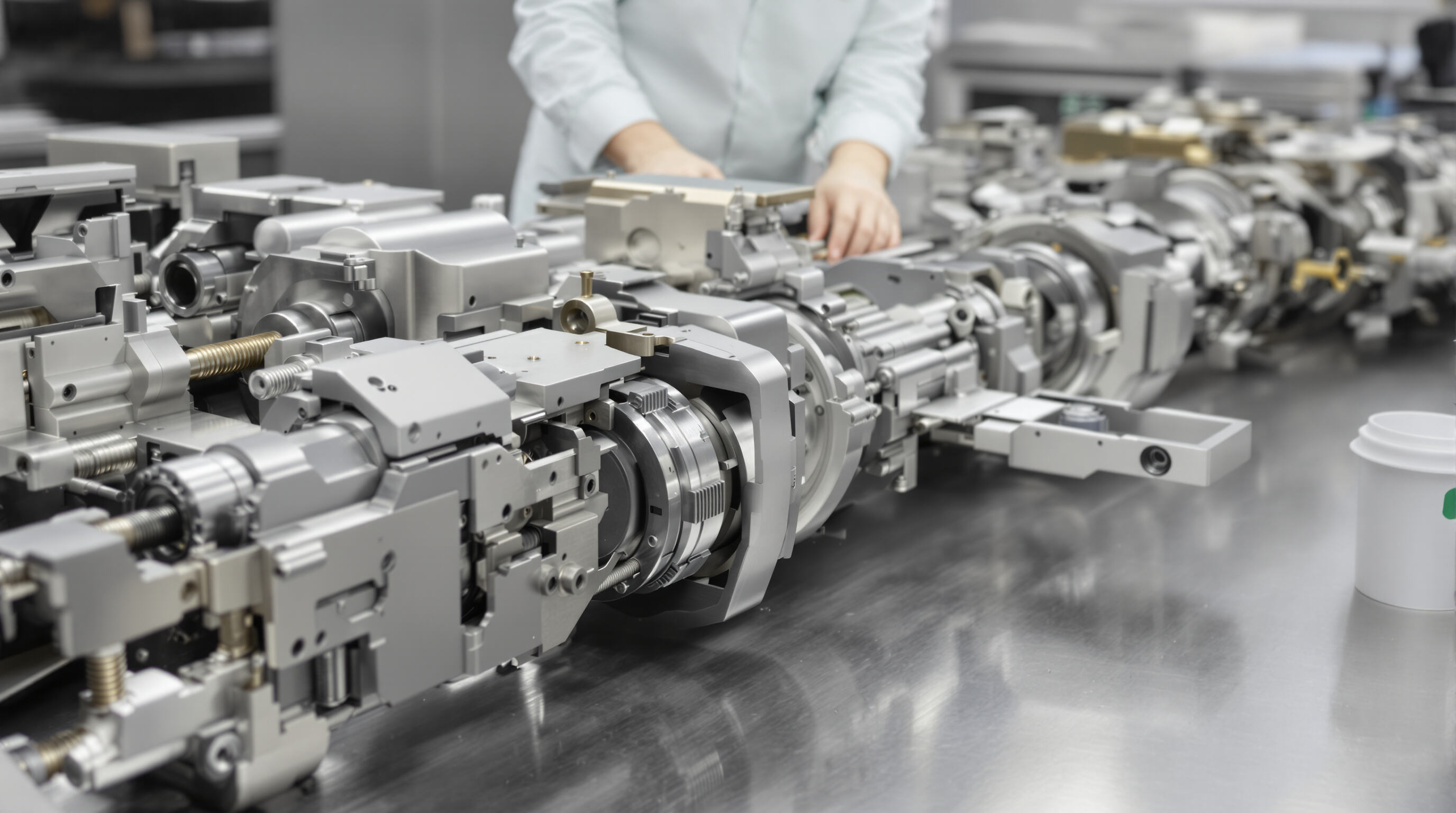

A desmontagem completa é essencial para uma limpeza profunda eficaz. Áreas inacessíveis em máquinas montadas abrigam 62% mais biofilme do que superfícies expostas. Remova os eixos helicoidais, lâminas e painéis de carcaça conforme as orientações do fabricante, especialmente aqueles que entram em contato com carne crua. Sistemas automatizados aumentam a precisão, mas exigem desligamento total da energia antes da manutenção.

Peróxidos alcalinos e compostos clorados são os mais eficazes contra biofilme Listeria biofilmes. Para vedações de borracha, utilize compostos de amónio quaternário não corrosivos (QACs) a 200–400 ppm. A tecnologia emergente de plasma frio demonstrou uma eficácia de 99,9% contra Salmonela sem resíduos químicos em ensaios recentes.

O aço inoxidável suporta a sanitização em alta temperatura (≥85°C/185°F durante 15 minutos), enquanto a limpeza a laser oferece uma alternativa não abrasiva para eletrónicos sensíveis. Os plásticos compostos requerem detergentes de pH neutro abaixo de 50°C para evitar degradação. Verifique sempre a compatibilidade química utilizando a documentação de fichas de dados de segurança (SDS) dos fabricantes do equipamento.

Uma diluição precisa evita a adaptação microbiana – soluções subdosadas aumentam o risco de bactérias resistentes a antibióticos em 34%. Utilize dispensadores digitais para garantir consistência, aplique espumas ou esponjas nas frestas primeiro, depois enxágue todas as superfícies três vezes com água a 60°C, assegurando que os pontos de drenagem permaneçam limpos durante a remontagem.

Desmonte os conjuntos de lâminas e remova partículas de carne com escovas de nylon para evitar riscos no metal. Mergulhe os canais da rosca transportadora em detergente alcalino a 140°F (60°C), escovando os sulcos espirais onde Listeria monocytogenes os resíduos normalmente persistem. Enxágue com pressão os interiores das carcaças a 25–30 psi, direcionando aos pontos de articulação e saídas. Remonte os componentes ainda úmidos para minimizar corrosão causada por atrito.

O desinfetante em espuma deve ser aplicado nas pás e sob as tampas, já que esses locais tendem a acumular cerca de 37% mais material orgânico em comparação com superfícies verticais. A manutenção semanal com sistemas de vapor e aspiração é essencial para engrenagens e rolamentos, pois eles acumulam gordura emulsificada ao longo do tempo. Ao limpar moinhos planetários, travar o mecanismo de rotação permite melhor acesso aos espaços difíceis das cavidades. Patógenos permanecem nesses locais cerca de cinco vezes mais tempo do que em superfícies planas comuns, tornando a limpeza minuciosa fundamental para os protocolos de segurança alimentar em cozinhas comerciais.

Mergulhe as lâminas das serras de fita em tanques ultrassônicos com soluções à base de peróxido por 15 minutos para remover fragmentos de ossos dos espaços estreitos entre os dentes. Lubrifique os trilhos guia semanalmente com graxa aprovada NSF H1. Para as agulhas do amaciador, siga um protocolo de duas etapas:

Inspecionar as bordas das lâminas com lupa de 10x para microfissuras que aprisionem contaminantes. Verificar o alinhamento da rosca sem-fim utilizando nível a laser – desalinhamento contribui para recorrência de biofilme 28% mais rápida. Documentar as inspeções digitalmente por meio de listas de verificação SSOP e manter os registros por 90 dias, conforme exigido pela FDA CFR Title 21.

SSOPs documentados reduzem os riscos de contaminação em 68% em comparação com práticas informais de limpeza. Devem especificar frequências de limpeza, concentrações de produtos químicos e pontos de inspeção para moedores, fatiadores e tenderizadores. Estabelecimentos que utilizam rastreamento digital de SSOP relatam 41% menos infrações da FDA devido a uma supervisão melhorada e registro em tempo real.

O sistema de Análise de Perigos e Pontos Críticos de Controle transforma rotinas regulares de limpeza em estratégias focadas de gestão de riscos. Tome como exemplo a desmontagem de rosca transportadora após as operações de processamento de carne suína. Este passo torna-se um ponto crítico de controle onde as equipes de segurança alimentar podem impedir que bactérias Listeria se instalem em áreas de difícil acesso. De acordo com descobertas recentes do USDA, instalações que integram seus protocolos HACCP com as programações padrão de manutenção de equipamentos tendem a resolver potenciais riscos cerca de 53% mais rapidamente do que aquelas que não o fazem. No que diz respeito à verificação da eficácia da sanitização, muitas fábricas agora utilizam testes de ATP em serras de fita após os processos de sanitização térmica. Embora esta abordagem satisfaça as normas básicas de verificação HACCP, gerentes experientes sabem, por experiência própria, que a aplicação consististente continua sendo o verdadeiro desafio para manter esses altos padrões em todas as linhas de produção.

O Regulamento da UE 852/2004 exige registros traçáveis de sanitização para todas as superfícies que entrem em contato com produtos bovinos ou avícolas. Os exportadores devem demonstrar ciclos de sanitização térmica com temperatura mínima de 82°C para misturadores-trituradores – 14°C acima dos padrões básicos da FSIS. Cada vez mais, auditorias de terceiros exigem análise espectral do aço inoxidável para verificar a remoção de biofilme, refletindo as crescentes expectativas globais de higiene.

A limpeza diária previne o crescimento de bactérias nocivas e reduz o risco de contaminação cruzada, garantindo a segurança alimentar.

Biofilme é uma camada resistente de micróbios que se forma nas superfícies, dificultando a limpeza e aumentando os riscos de contaminação.

Os Procedimentos Padrão de Operação de Sanitização (SSOPs) documentam as práticas diárias de limpeza para reduzir os riscos de contaminação.

HACCP identifica pontos críticos de controle nos procedimentos de limpeza para reduzir riscos e garantir conformidade com a segurança alimentar.

Peróxidos alcalinos e compostos clorados são eficazes contra biofilme, enquanto alternativas seguras, como plasma frio, estão surgindo.

Direitos autorais © 2024 Zhaoqing Tengsheng Machinery Co., Ltd todos os direitos reservados - Política de Privacidade