Todas as esteiras transportadoras, fatiadoras e mesas de classificação devem passar por higienização pré-operacional utilizando detergentes alcalinos para decompor resíduos proteicos. A colonização bacteriana em superfícies de aço inoxidável mal limpas pode atingir 1.200 UFC/cm² dentro de quatro horas de parada da produção, aumentando significativamente os riscos de contaminação.

Implemente um protocolo de quatro fases:

Essa abordagem estruturada garante a remoção completa de biofilmes e patógenos, alinhando-se às práticas recomendadas pela FDA para ambientes com alta umidade.

Compostos de amônio quaternário (quats) e misturas de ácido peracético são amplamente utilizados devido à sua eficácia contra Vibrio espécies em baixas concentrações (0,2–0,5%). Instalações que utilizam limpadores ácidos não conformes apresentam taxas de corrosão 37% mais altas nos equipamentos de processamento, comprometendo a segurança e a durabilidade.

Em uma fábrica de processamento de frutos do mar ao longo da costa do Golfo, os gestores enfrentaram problemas persistentes com Listeria ao reformular completamente suas operações. Eles introduziram utensílios com codificação por cores separadas para manipulação de produtos crus e cozidos, instalaram equipamentos de teste ATP que fornecem feedback imediato sobre a limpeza das superfícies e criaram estações obrigatórias de higiene com escovas para limpeza de botas em pontos-chave de entrada. Os resultados foram impressionantes: os níveis de patógenos caíram drasticamente, cerca de 90%, em menos de dois anos. Além disso, a velocidade de produção aumentou cerca de 15% durante esse período. Assim, não apenas resolveram seus problemas de segurança alimentar, mas também conseguiram aumentar a eficiência geral sem comprometer os padrões de qualidade.

Protocolos padronizados de limpeza reduzem os riscos de biofilme em 72% em ambientes com alta umidade (EHEDG, 2016). Comece com uma pré-lavagem a água fria (¡40°F/4°C) para prevenir a desnaturação de proteínas, seguida por um ciclo com detergente alcalino a 160°F (71°C). Concentre a escovação mecânica em juntas soldadas e válvulas, onde os resíduos se acumulam 34% mais rápido do que em superfícies lisas.

Sistemas CIP automatizados reduzem o tempo de limpeza manual em 40%, mantendo temperaturas precisas (165–185°F/74–85°C) e taxas de fluxo (¥5 pés/s) para eliminar patógenos em tubulações e tanques. Instalações que utilizam CIP alcançam redução de coliformes de 99,9% em comparação com métodos manuais, garantindo higiene consistente em sistemas de circuito fechado.

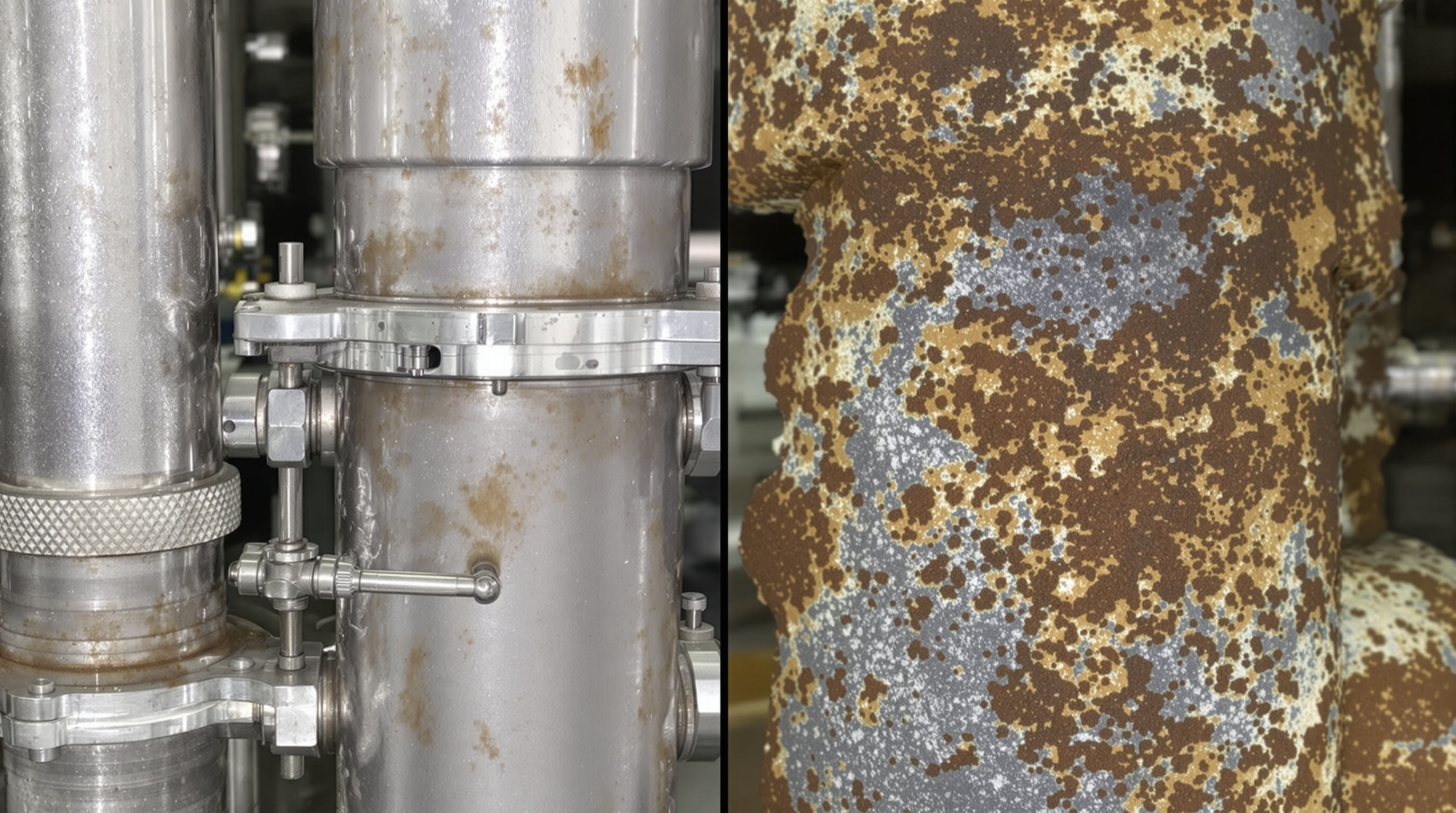

A seleção de materiais impacta diretamente a durabilidade dos equipamentos para processamento de produtos aquáticos. O aço inoxidável é o padrão ouro devido à sua superfície não porosa, que resiste à infiltração bacteriana e à corrosão. Instalações que utilizam aço inoxidável da série 300 relataram 34% menos substituições de equipamentos ao longo de cinco anos em comparação com alternativas em aço carbono (Estudo de Durabilidade de Materiais, 2024).

O aço inoxidável grau 316 supera o 304 em ambientes marinhos devido ao seu teor de 2–3% de molibdênio, que aumenta a resistência à corrosão por cloretos e à piteação em água salgada. O grau 304 continua sendo uma opção economicamente viável para equipamentos expostos à água doce ou contato intermitente com água salgada.

Superfícies porosas como madeira ou plásticos de baixa qualidade retêm matéria orgânica, criando terrenos férteis para a proliferação de microrganismos Listeria e Salmonela . Um relatório de segurança da aquicultura de 2023 constatou que instalações que utilizam materiais não porosos reduziram os riscos de contaminação relacionados a biofilmes em 81%.

Uma boa drenagem começa com materiais que não absorvem umidade nem favorecem o crescimento bacteriano; por isso, os aços inoxidáveis graus 304 e 316 são comumente usados, pois apresentam boa resistência à exposição à água salgada e ao acúmulo teimoso de resíduos orgânicos. A maioria das instalações modernas instala pisos com uma inclinação entre 1% e 2%, além de posicionar ralos lineares nos locais onde a água tende a se acumular naturalmente. Os cantos também precisam ser arredondados, já que ângulos agudos acabam se tornando pequenos bolsões onde biofilmes podem se formar ao longo do tempo. De acordo com uma pesquisa publicada no ano passado, locais que implementaram todas essas características registraram uma redução de cerca de dois terços nos patógenos detectados, em comparação com edifícios mais antigos que tinham pisos planos e muitas frestas onde contaminantes podiam se esconder.

Quando a água se acumula em áreas de processamento, bactérias podem se multiplicar até oito vezes mais rápido apenas 30 minutos após o início do acúmulo. Para evitar esse problema, as instalações devem verificar as tampas dos ralos a cada hora durante as operações. A instalação de canais gradeados ajuda a controlar o acúmulo de incrustações e impede que detritos entupam os sistemas. E não se esqueça dos sistemas de alarme de backup que disparam quando os ralos ficam bloqueados. De acordo com um estudo da Ponemon realizado em 2022, empresas perderam cerca de US$ 740 mil devido a produtos contaminados por problemas de drenagem. Esse tipo de prejuízo demonstra claramente por que sistemas que monitoram continuamente os ralos fazem tanto sentido do ponto de vista comercial.

Estabelecer ciclos estruturados de inspeção é essencial para manter a higiene e a funcionalidade. Uma lista de verificação em níveis deve incluir:

Esses protocolos apoiam a conformidade com o HACCP e evitam a degradação antes que ela afete a segurança.

Ambientes com alta umidade aceleram a corrosão, sendo que até mesmo pequenas pitting no aço inoxidável podem criar nichos para formação de biofilmes. Os operadores devem inspecionar as vedações e juntas em busca de rachaduras, juntas soldadas em busca de descoloração e superfícies das correias em busca de desfiamento. A detecção precoce prolonga a vida útil do equipamento em 20–40% em comparação com estratégias de reparo reativo.

A higienização é crucial para prevenir a contaminação cruzada, manter a higiene, minimizar a colonização bacteriana e garantir práticas seguras de manipulação de alimentos.

Siga um protocolo em quatro fases: enxágue pós-turno, aplicação de espuma, escovação mecânica e enxágue final com sanitizante.

Materiais não porosos como o aço inoxidável, especialmente os graus 304 e 316, são recomendados pela sua resistência à corrosão e à infiltração bacteriana.

Sanitizantes compatíveis com a FDA, como compostos de amônio quaternário e misturas de ácido peracético, são eficazes contra várias espécies e garantem a segurança e durabilidade dos equipamentos.

Direitos autorais © 2024 Zhaoqing Tengsheng Machinery Co., Ltd todos os direitos reservados - Política de Privacidade