Правильная санитарная обработка оборудования для переработки мяса уничтожает патогены, такие как Сальмонелла и E. coli , которые ответственны за 30% вспышек пищевых инфекций, связанных с загрязненными поверхностями. Тщательная очистка снижает микробную нагрузку до 99,9% на деталях из нержавеющей стали, значительно улучшая показатели безопасности пищевых продуктов.

Остаточные белки и жиры, оставшиеся в оборудовании, создают идеальные условия для роста бактерий, удваивая риски загрязнения в течение 4–6 часов. Образование биопленок – устойчивого микробного слоя, устойчивого к стандартной очистке – происходит в 67% случаев в плохо обслуживаемых измельчителях и нарезчиках, увеличивая вероятность перекрестного загрязнения между партиями.

USDA требует ежедневной очистки в соответствии с директивой FSIS 12.6.1, в то время как регламент ЕС (ЕС) № 852/2004 требует документирования циклов санитарной обработки. Объекты, не прошедшие независимые аудиты из-за плохой чистоты оборудования, сталкиваются с на 23% более высоким уровнем отзывов продукции и в среднем штрафами в размере 14 000 долларов США за каждое нарушение, согласно данным FDA за 2023 год.

Начните с предварительного ополаскивания при температуре 60°C для удаления загрязнений и ослабления жиров. Нанесите пищевой щелочной моющий раствор с использованием распылителей низкого давления, уделяя особое внимание шарнирам и петлям, где скапливается биопленка. Завершите процесс обильным ополаскиванием при температуре 82°C, что, как показали испытания USDA, позволяет снизить уровень бактериального загрязнения на 99,8%.

Пенящиеся чистящие средства хорошо прилипают к вертикальным поверхностям и труднодоступным местам, обеспечивая время контакта 12–15 минут для более эффективного разрушения стойких жировых отложений по сравнению с жидкими спреями. Используйте нейтральные по pH составы для защиты нержавеющей стали от коррозии.

Убедитесь, что все химические остатки удалены во время финального ополаскивания — этот этап был упущен в 34% случаев нарушений по FDA в 2022 году. Проверяйте поверхности с помощью тестов на АТФ или индикаторных полосок для измерения pH, чтобы подтвердить соответствие требованиям SSOP. Вода с температурой ниже 49°C может оставлять мыльные пленки, привлекающие загрязнения, поэтому поддерживайте достаточную температуру для эффективного ополаскивания.

Влага способствует быстрому повторному росту бактерий; Листерия может удваиваться каждые 30 минут на влажных поверхностях. Используйте сопла сжатого воздуха для внутренних областей и салфетки из микрофибры для внешних поверхностей, обеспечивая поток воздуха, предотвращающий повторное загрязнение во время сушки.

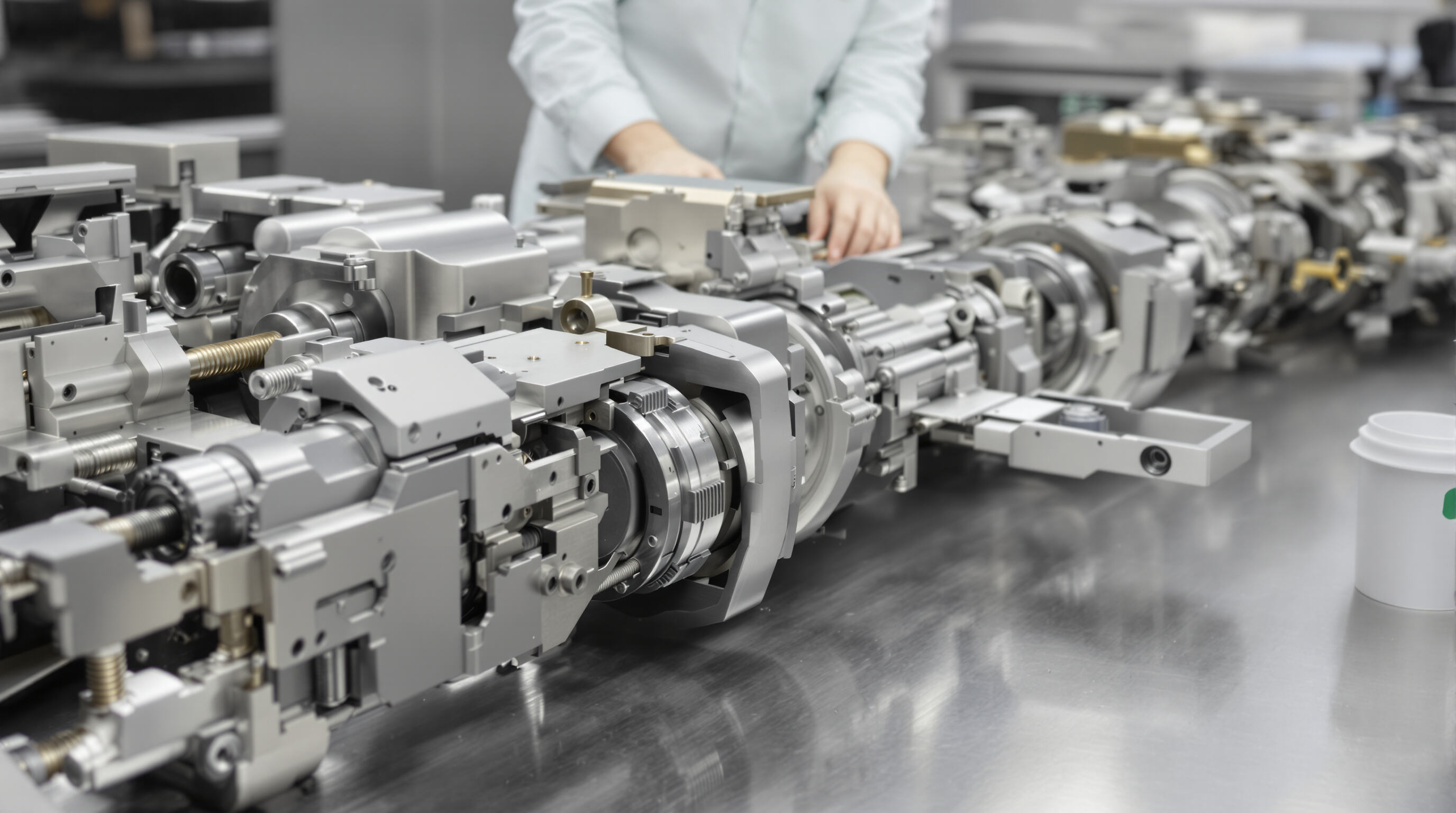

Полная разборка необходима для эффективной глубокой очистки. Недоступные участки в собранном оборудовании содержат на 62% больше биопленки, чем открытые поверхности. Удаляйте шнеки, лопасти и панели корпуса в соответствии с рекомендациями производителя, особенно те, которые контактируют с сырой мясной продукцией. Автоматизированные системы повышают точность, но требуют полного отключения питания перед техническим обслуживанием.

Пероксидные щелочные и хлорсодержащие соединения наиболее эффективны против биопленки Листерия биопленки. Для резиновых уплотнений используйте некоррозионные четвертичные аммониевые соединения (ЧАС) в концентрации 200–400 ppm. Перспективная технология холодной плазмы показала эффективность 99,9% против Сальмонелла без химических остатков в недавних испытаниях.

Нержавеющая сталь выдерживает высокотемпературную обработку (≥85°C/185°F в течение 15 минут), а лазерная очистка предлагает неабразивную альтернативу для чувствительной электроники. Композитные пластики требуют нейтральных моющих средств с pH ниже 50°C, чтобы избежать деградации. Всегда проверяйте совместимость химических веществ, используя документацию MSDS производителя оборудования.

Точное разведение предотвращает микробную адаптацию — недостаточная дозировка увеличивает риск устойчивых к антибиотикам бактерий на 34%. Используйте цифровые дозаторы для обеспечения точности, наносите пены или салфетки на труднодоступные участки, затем трижды промойте все поверхности водой при 60°C, обеспечивая чистоту точек стока во время повторной сборки.

Разберите ножевые узлы и удалите остатки мяса с помощью нейлоновых щеток, чтобы избежать повреждения металла. Замочите каналы шнека в щелочном моющем средстве при температуре 60 °C (140 °F), тщательно очищая спиральные канавки, где обычно скапливаются загрязнения. Listeria monocytogenes промойте внутренние части корпуса под давлением 25–30 psi, уделяя особое внимание точкам крепления и выпускным желобам. Собирайте компоненты в мокром виде, чтобы минимизировать коррозию, вызванную трением.

Пену-санитайзер необходимо наносить на поверхности весел и под крышки, так как на этих участках скапливается на 37% больше органических веществ по сравнению с вертикальными поверхностями. Еженедельное обслуживание с использованием пароочистителей критически важно для шестерен и подшипников, поскольку на них со временем накапливается эмульгированная жировая пленка. При очистке планетарных мельниц необходимо заблокировать механизм вращения, чтобы обеспечить лучший доступ к труднодоступным участкам. Патогенные микроорганизмы сохраняются здесь почти в пять раз дольше, чем на обычных ровных поверхностях, поэтому тщательная очистка имеет решающее значение для соблюдения стандартов безопасности пищевых продуктов во всех коммерческих кухнях.

Замачивайте ленточные пильные полотна в ультразвуковых ваннах с растворами на основе перекиси в течение 15 минут для удаления осколков костей из узких промежутков между зубьями. Смазывайте направляющие еженедельно смазкой, одобренной NSF H1. Для игл для размягчения мяса соблюдайте двухэтапный протокол:

Проверьте кромки лезвий с использованием 10-кратных увеличителей на наличие микротрещин, в которых задерживаются загрязнители. Проверьте выравнивание шнека с помощью лазерных уровней — неправильное выравнивание приводит к повторному появлению биопленки на 28% быстрее. Документируйте проверки в электронном виде с помощью контрольных списков SSOP и храните записи в течение 90 дней, как того требует FDA CFR Title 21.

Наличие документально оформленных SSOP снижает риск загрязнения на 68% по сравнению с неформальными методами очистки. В них должны быть указаны частота очистки, концентрация химических веществ и контрольные точки для измельчителей, нарезчиков и Tenderizers. Предприятия, использующие цифровой контроль SSOP, сообщают о на 41% меньшем количестве нарушений со стороны FDA благодаря улучшенному надзору и регистрации в режиме реального времени.

Система анализа критических контрольных точек (HACCP) превращает обычные процедуры уборки в стратегии управления рисками. Возьмем, к примеру, разборку шнеков после операций по переработке свинины. Этот шаг становится ключевой контрольной точкой, на которой команда обеспечения безопасности пищевых продуктов может предотвратить распространение бактерий листерии в труднодоступных местах. Согласно последним данным USDA, предприятия, которые интегрируют свои протоколы HACCP в стандартные графики технического обслуживания оборудования, обычно устраняют потенциальные опасности примерно на 53% быстрее, чем те, кто этого не делает. Что касается проверки эффективности дезинфекции, многие предприятия теперь используют тестирование АТФ на ленточных пилах после термической дезинфекции. Хотя такой подход соответствует базовым стандартам верификации HACCP, опытные менеджеры предприятий знают, что постоянное соблюдение остается реальным вызовом при поддержании этих высоких стандартов на всех производственных линиях.

Регламент ЕС 852/2004 требует наличия подтверждённых записей о дезинфекции всех поверхностей, контактирующих с продуктами, полученными от крупного рогатого скота или птиц. Экспортеры обязаны продемонстрировать циклы тепловой дезинфекции для миксеров-измельчителей при температуре не ниже 82 °C — на 14 °C выше базового стандарта FSIS. Всё чаще независимые аудиторские проверки требуют спектрального анализа нержавеющей стали для подтверждения удаления биоплёнок, что отражает растущие мировые требования к гигиене.

Ежедневная очистка предотвращает рост вредных бактерий и снижает риск перекрёстного загрязнения, обеспечивая безопасность пищевых продуктов.

Биоплёнка — это устойчивый слой микроорганизмов, образующийся на поверхностях, что затрудняет очистку и увеличивает риски загрязнения.

Санитарные стандартные операционные процедуры (ССОП) документируют ежедневные практики очистки для снижения рисков загрязнения.

HACCP определяет критические точки контроля в процессах очистки для снижения рисков и обеспечения соответствия требованиям безопасности пищевых продуктов.

Щелочные пероксиды и соединения на основе хлора эффективны против биопленок, а также появляются безопасные альтернативы, такие как холодная плазма.

Copyright © 2024 Zhaoqing Tengsheng Machinery Co., Ltd все права защищены - Политика конфиденциальности